3Dプリンターと従来工法の違いとは?

2021.05.31 更新日:2021.07.09

- 3Dプリンター

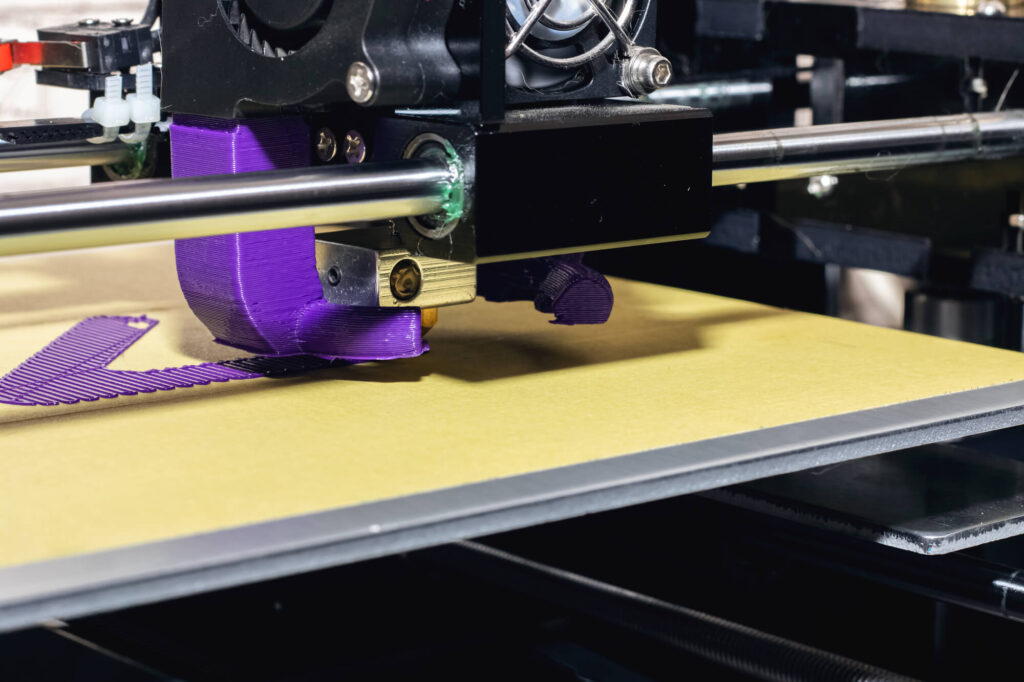

さまざまな立体物を精密に造形できる3Dプリンターは、製造業などを中心に活用事例が増えています。

ここまで3Dプリンターが台頭する前は、造形をする際、物体を削り出して造形する手法が取られていましたが、3Dプリンターと従来工法では具体的に何が違うのでしょうか。

この記事では、3Dプリンターの導入を検討している方へ向けて、3Dプリンターと従来工法の違いを明らかにした上で、3Dプリンターのメリットをご紹介していきます。

3Dプリンターと従来工法(切削加工)の違い

これまでの試作品や治具の製作には、一般的に切削工法が用いられることが多かったのですが、1点あたりにかかるコストが高いなどの理由から、3Dプリンターが普及し始めました。

ここでは、3Dプリンターに用いられる3Dプリント(積層法)と従来工法の切削加工との違いを詳しくご説明します。

3Dプリント(積層法)とは

3Dプリント(積層法)とは、3DCADデータをもとにスライスされた2次元の層を一層ずつ重ねていくことで、立体物を造形する加工方法のことです。

立体物の余分な部分を削ったり切ったりして完成品の形に近づけていくのではなく、3Dプリンターで立体物を造形した時点ですでに完成品の形をしているのが積層法である、とお伝えするとわかりやすいかもしれません。

例えば球体を造形する際、3Dプリンターにデータを流し込んで造形を始めれば、初回の造形でデータ通りの球体ができあがります。そこに後追いで手を加える必要はありません。

切削加工とは

一方、切削加工とは、さまざまな工具を使って物体を切り削り、目的の形に削り出していく方法です。

大きめの材料から不要な部分を取り除く手法で、「除去加工」とも呼ばれています。

手間はかかりますが非常に高い精度を誇っており、実際の製品と同じ材料で試作をしたり、最終製品のパーツを製作したりする際に利用されることが多いです。

ただし、後述しますが、複雑な造形には向いていません。

3Dプリントと従来工法のコストや納期について

従来工法は精度が高いことが強みですが、1点あたりのコストが高く、例えば外注する場合は最低でも1週間程度の時間が必要となるのが難点。

一方、3Dプリンターはデータの製作さえできれば、データ通りの造形を自動でしてくれるため、作業工数削減に有効です。

また、自前の3Dプリンターがあれば、外部委託するよりも圧倒的にはやく試作ができ、同時に流通コストを低減させることもできます。

試作に限らず、小ロットの製品やサービスパーツといった最終製品を3Dプリンターでオンデマンド生産すれば、製造リードタイムの短縮にも繋がるのです。

3Dプリンターのメリット

3Dプリンターのメリットは、コストや納期だけにとどまりません。

3Dプリンターを使えば手軽に造形ができるため、試作段階で細かい形状や動きの確認をすることができます。

量産する前の事前検証ができ、イメージと違った場合は造形をし直すなど、品質の向上を図ることができるでしょう。

また、これまでは製品が故障した時のために予備パーツなどをある程度用意しておく必要がありましたが、3Dプリンターはデータさえ管理しておけば、必要な時に必要な分だけ製品を造形することができるため、在庫を余分に抱える必要もなくなるのです。

さらに、複雑な立体形状であったり、細部に刃物が入らなかったりするような形状をしている造形物は切削加工では対応不可であるのに対して、3Dプリンターであれば、そういった複雑な造形も可能になります。

デザインの幅が広がるのも、3Dプリンターならではのメリットでしょう。

3Dプリンターが有効なケース

3Dプリント(積層法)と切削加工の違い、そして3Dプリンターならではのメリットをご紹介しましたが、ここからは実際に3Dプリンターの造形方法が有効なケースをご紹介します。

以下のような造形をお考えの方は、3Dプリンターを導入すると、作業効率がグッと向上する可能性があります。

中空構造

切削加工で使用する切削機は、中が空洞になっている構造や、造形物の内部にさらに造形物があるといった複雑な形状の加工ができません。

また、先ほども少し触れましたが、刃物が入りにくい形状の物も加工が困難です。

一方、3Dプリンターであれば、こうした複雑な造形も容易に行うことができます。

難なく加工を行うことができるどころか、中空構造であれば、ラフィメントを重ねなければいけない面積が少なく、造形時間の短縮にもなりますし、材料コストの圧縮などにも繋がるため、中空モデルの造形は3Dプリンターがおすすめです。

透明樹脂の高精度造形

3Dプリンターの中には透明樹脂を高精度で造形できるものもあります。

特に、透明樹脂の中にさらに造形物が入っているスケルトンの模型などは、3Dプリンターの得意分野。

また、3Dプリンターによるスケルトンの造形物は医療分野でも注目されており、血管を忠実に再現して手術のトレーニングを行うといった用途でも活躍しています。

3Dプリンターと切削加工の使い分け

3Dプリンターと切削加工は、造形物のクオリティによって使い分けると良いでしょう。

切削加工であれば、それほど複雑ではない造形物、しかし寸法精度を担保した物を作成できます。

3Dプリンターはその機種にもよりますが、先ほどご紹介したような、造形物の中にさらに造形物があるような複雑な物でも製作が可能です。曲面が多かったりする造形物も、3Dプリンターであれば美しく仕上げることができます。

3Dプリンターと切削加工、各々の得意分野を理解し使い分けることによって、より理想に近い造形物を製作することができるでしょう。

3Dプリンター導入をお考えなら、日本3Dプリンター株式会社へご相談ください!

一口に造形と言っても、従来工法のほうが向いているものもあれば、3Dプリンターが向いているものもあります。

ただし、刃物が入らないような小さな隙間の造形が得意であったり、作業工数の削減や在庫管理の手間が省けたりといったように、3Dプリンターならではのメリットが多いのも事実です。

もしも3Dプリンター導入を検討されている場合は、ぜひ、日本3Dプリンター株式会社へご相談ください。

日本3Dプリンター株式会社は、世界トップメーカーの3Dプリンターを複数保有しており、実際に使用した経験から、機種による特徴や向いている作業などを把握しております。

そのため、3Dプリンターの選択や材料コンサルを含めた提案が可能です。

3Dプリンターの専門知識を持ったスタッフが、貴社のニーズや課題をともに分析し、抜本的に問題を解決できる機種を提案するのはもちろん、ノウハウの共有や万全なアフターサポートも提供しております。

3Dプリンターは、ご自身だけで比較検討をするのは非常に難しいことです。

弊社の専任スタッフが、貴社にマッチする機種をご案内するとともに、導入のサポートも行いますので、ぜひ、お気軽にお問い合わせください。