3Dスキャナーで得られるデータ形式とは?使用するために必要な作業について徹底解説

2021.12.01 更新日:2025.03.28

- 3Dスキャナー

製造の分野などで脚光を浴びはじめている3Dスキャナー。

対象物の測定や検査などに非常に便利な機器ではありますが、3Dスキャナーで最初に得られるデータは、さまざまな処理を行ってはじめて幅広く活用できるようになります。

3Dスキャナーの導入をお考えの方の中には、3Dスキャナーで得られるデータ形式や、その後の処理について、詳しくは理解していない、という方もいらっしゃるかもしれません。

そこで今回は、3Dスキャナーで得られるデータ形式や、その後どのような処理を行えばいいか、具体的な手順などを詳しくご説明いたします。

3Dスキャナー導入前に知識を深めたいという方は、ぜひ参考にされてください。

関連コラム:3Dスキャナーとは?

関連コラム:3Dスキャナーが立体物を読み取る原理は?

3Dスキャンされたデータ形式とは

3Dスキャニングで最初に得られるデータは、「点群」データです。

X、Y、Zの三次元座標を持った点データで、それが多く集まっていることから点群データと呼ばれています。

点群データは、そのままでは3Dプリンターなどに流し込んでも使うことのできないデータです。

点群データに必要な処理を施し、メッシュデータへの変換、さらに、メッシュデータの処理も必要になります。

点群データの処理・変換手順

では、実際に点群データを処理・変換する際、どのような手順を踏めば良いのでしょうか。

ここからは、点群データに必要な処理と、メッシュデータへの変換方法を解説いたします。

関連コラム:3Dスキャナーを活用するために必要なソフトとは?

不要な部分を削除する

3Dスキャナーを使って立体物をスキャニングする場合、そのものだけをスキャンするということはできません。

どういうことかと言うと、立体物を乗せていたテーブルや周辺物も、どうしてもスキャンされてしまい、これらも一緒に点群データ化されてしまうのです。

こうした不要なデータを削除する必要があります。

作業としては簡単で、ソフトウェア上で削除したい部分を選択し消していくだけです。

必要な部分のみの点群データになったら、合成・位置合わせを行います。

合成・位置合わせをする

3Dスキャナーで取得したデータは、さまざまな角度から撮影した写真が重なっている状態であるため、複数の角度から撮影して取得したデータを合成し、位置合わせを行う必要があります。

位置合わせがうまくいかないと、精度の高いデータは作れません。

基本的にはソフトウェア上で位置合わせを行いますが、位置合わせが難しい形状の場合だと、うまくいかずに精度が落ちてしまうことも。

こうした事態を防ぐために、3Dスキャナーの中には「マーカー」と呼ばれる、対象物の形や位置を認識させるための基準を貼り付ける機能があるものもあるため、こういった機種を選ぶと、合成や位置合わせがやりやすくなる場合もあります。

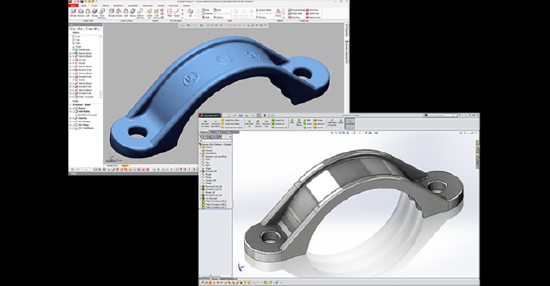

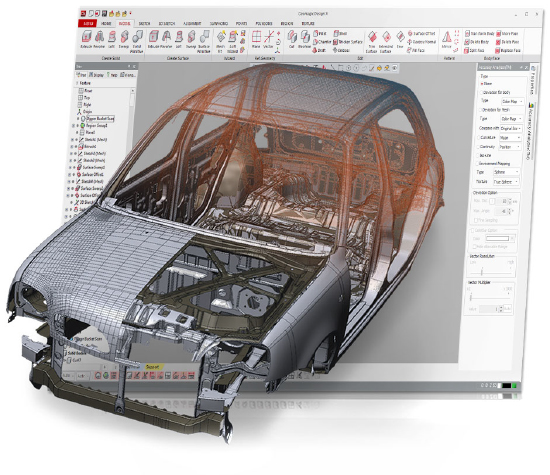

データをメッシュデータにする

余計な部分の削除、合成・位置合わせの作業が終わったら、取得した点と点を直線で結び、三角形にして面を貼ったSTLデータや、多角面の集合体であるポリゴンデータなどのメッシュデータへ変換していきます。

手順はいたって簡単で、ソフトウェア上で「エクスポート(出力)」することで簡単にメッシュデータへの変換が可能です。

ただし、3Dスキャニングで得たデータ量によっては、エクスポートに数十分かかることもあるため、その点だけ留意しておく必要があるでしょう。

メッシュデータの処理手順

点群データを整えたり、合成・位置合わせを行ったり、メッシュデータへの変換をしたりするなどの作業は、3Dスキャナーに付属するソフトウェア上で行うことが可能ですが、これから解説するメッシュデータの処理は別のソフトウェアで行われることが多いです。

「メッシュ編集ソフト」「リバースエンジニアリングソフト」などのソフトが主流ですが、どういったソフトウェアが自社に最適か、プロからアドバイスを受けることですぐに解決することもありますので、検討されてください。

それでは、メッシュデータの処理について解説していきます。

平滑化(スムージング)をする

3Dスキャナーで取得したデータは、ノイズなどが原因で表面に微細な段差ができ、ガタガタな面になっていることがあります。

こうした面を、スムージングという作業で滑らかにしていくのです。

エッジの長さや角度などを指示したり、精度をどれくらい保つかの許容差などを設定したりすることでスムージング処理が行われます。

ただし、滑らかにしすぎると、元の形状との誤差が大きくなってしまう場合があるため、スムージングのしすぎには注意が必要です。

わかりやすい例を挙げると、角であるはずの箇所が丸くなってしまったり、本来のフィレットよりもR値が大きくなってしまったり、といったことなどが挙げられます。

高性能なソフトウェアだと、自動認識によって適切なスムージングを行ってくれるので、導入の候補に入れてみるのも良いかもしれません。

穴埋めをする

3Dスキャナーは、一般的に光やレーザーの反射、歪みなどを利用した三角測量によって表面の形状をスキャンしているため、穴の奥に入り組んだ形状を取得することには向いていません。

そのため、データを取得できなかった箇所が欠損してしまい、3Dプリンティングの際などに弊害になる場合があります。

ここで必要になるのが、穴埋めの作業です。

穴埋めは、周囲の形状から欠損部の形状を予測して滑らかに繋がるように処理を行うことで、どれだけ違和感なく穴を埋めることができるかが、ソフトウェアの性能にかかっています。

橋渡し(ブリッジ)をする

橋渡しとは、面の端と面の端を繋いで形状を作成する作業です。

こちらは必須の作業ではありませんが、穴のように全周が囲まれていない場合などに行わなければいけない作業です。

面の表裏を反転させる

メッシュデータの面には、表裏があります。

法線方向があるため、メッシュとメッシュを結合する際や、厚みを定義していく際、ただの面とはいえ、表裏が逆になっていると不具合が生じることも。

このように、メッシュデータの面の表裏が反転している場合は、修正が必要になります。

要素の抽出・境界の編集をする

3Dスキャンしたデータは、平面や穴の認識がされていませんので、取得したデータから平均を計算し、穴や平面などの要素を抽出する必要があります。

これらを抽出することで、検査やリバースエンジニアリングなどに活用しやすくなるといったメリットも。

また、形状の境界の編集や、必要に応じて修正を行うこともあります。

修復(自動クリーニング)を行う

先述したように、ここまで解説してきた処理を自動で行ってくれるソフトウェアもあります。自動で処理をすることができれば、かなりの工数削減になるでしょう。

これからソフトウェアを選定するのであれば、自社で取り扱うことが多い形状の立体物を実際に3Dスキャンし、自動修復のベンチマークを実施して検証すると良いかもしれません。

ただし、すべてが自動で最適化されないこともあるため、自動修復の機能だけに頼るのではなく、今回解説した手動での作業をしっかりと覚えておく必要があるでしょう。

データ変換サービスを利用するのも手

とは言え、手動でのデータ変換は、慣れないうちはかなり時間がかかる作業です。

また、スキャンした対象物に合った処理を施すには、長年の経験がなければ難しいのも事実。

中には、3Dスキャナーで得たデータの変換サービスを行っている業者もあるため、そうした業者に依頼することも検討すると良いかもしれません。

プロに任せれば、その対象物に最適な処理・変換を行ってくれるでしょう。

3Dスキャナーを導入したは良いが、データの変換に手間取っている、という方は、まずはプロの手を借りてみるのもおすすめです。

点群データの処理・変換なら日本3Dプリンター株式会社にご相談ください!

3Dスキャナーで得た点群データは、さまざまな処理や変換を経て、はじめて広く活用できるようになります。

ただ、この処理や変換は、手動で行うにはかなりの負担になるでしょう。

とは言え、ソフトウェアを選ぼうとしても、どのソフトウェアが自社の課題をよりスピーディーに解決してくれるかわからない、という場合も少なくないはずです。

そうした時は、ぜひ、日本3Dプリンター株式会社にご相談ください。

日本3Dプリンター株式会社では、3Dスキャナーから得られた点群データの処理や、データの変換などを請け負っております。

3Dスキャニング全般に精通した専任スタッフが貴社の課題をヒアリングしながら最適な処理・変換を行いますので、どうぞお気軽にご依頼ください。