「デジタル・アプローチ」EinScan3Dスキャナーで即日完成のカスタム耳型

2021.11.16 更新日:2024.11.28

- EinScan

- 3Dスキャナー

- 製造業

- デザイン

- 研究・医療

このケーススタディは、Hearing Beyond社とFrank Talarico氏(MCISc)のご好意により掲載しております。

フランク・タラリコ氏は、カナダのトロントにあるHearing Beyond Audiology and Hearing Clinicのオーナー兼診療所長であり、患者がより良く聞き取り、コミュニケーションできるように、様々な革新的でクリエイティブな技術を導入しています。フランクは、聴覚医療をより世界的に利用しやすくするために、オープンソースのメディカルハードウェアを作成する「Gliaプロジェクト」に幅広く取り組んでいます。

彼は患者の聴力ニーズを満たすための革新的で有益な方法を常に見つけようとしています。聴覚学のベストプラクティスの柱としてよく知られている「実耳測定」や「スピーチ・イン・ノイズ・テスト」は、彼の聴覚学者としての日々の仕事に欠かせないものであり、また、即日の緊急予約、週末の対応、そして最近では即日のカスタム耳型の提供も行っています。即日カスタム耳型は、彼の患者への素晴らしいソリューションです。フランクが3Dスキャンと3Dプリンティングを使って、この革新的な社内オープンソースのアプローチをどのように実現したのか、一緒に見ていきましょう。

即日耳型とは

即日耳型とは、患者が型取りを依頼したその日のうちに作ることができる型のことです。このタイプの型は、インスタント型と呼ばれることもあります。通常、患者さんの耳型を作るためには、患者さんの耳の印象を採取して耳型ラボに郵送し、ラボで耳型を作成してクリニックに送り、フィッティングを行います。このプロセスには約1〜2週間かかります。最近では、耳型採取の技術が進歩し、イヤースキャナーを使って耳型を採取しなくても済むようになりましたが、それでも最終的な耳型がクリニックに届くまでには約1週間かかります。また、耳型にさらに調整やフィット感の修正が必要な場合は、さらに追加の配送時間や処理時間がかかります。このようにして、患者は耳型を待つ間、適切にフィットしたデバイスを手に入れることができないのです。

即日の耳型は、ラボからの型取りを待っている間、患者の聴覚を助けてくれます。聴覚訓練士であるフランクは、聴覚は1日も欠かさず、常に良好に聞こえるべきだと考えています。なぜ、聞こえない日があるのでしょうか?通常、耳型を必要とする患者は、より深刻な聴覚の問題を抱えており、補聴器を毎日、一日中使用する必要があります。 もし耳型の修理が必要になった場合、適切に装着されていない補聴器を1~2週間使用しないと、日常生活に大きな支障をきたします。補聴器の貸し出しをしても、型取りが必要な場合は、十分なパワーが得られないことがあります。その日のうちに耳型を取ることで、難聴の程度に関わらず、患者は良好な聴覚を維持することができます。

また、高出力の補聴器を必要とする患者さんのために、増幅器を試すことができるのも即日成形の大きなメリットです。その日のうちに耳型を取ることができれば、耳かけ型補聴器に不快なフォームチップを取り付けたり、適合性の悪い耳あな型補聴器を使用したりする必要はありません。重度の難聴者でも、ラボでカスタムメイドの耳型を作成したかのように、より良い聞こえを体験することができます。

また、寄贈された耳かけ型補聴器を装着するために、リソースの少ない環境でも即日型を使用することができます。低資源地域では、寄付された従来の耳かけ型補聴器の在庫があっても、耳型を作成する有効な手段がない場合が多いです。 適切な耳型がないために、これらの耳かけ型補聴器が使われていないことがほとんどです。オープンソースの手法は、寄贈された耳かけ型補聴器をよりよく活用するためのソリューションとして利用することができます。

その日のうちに耳型を作る方法

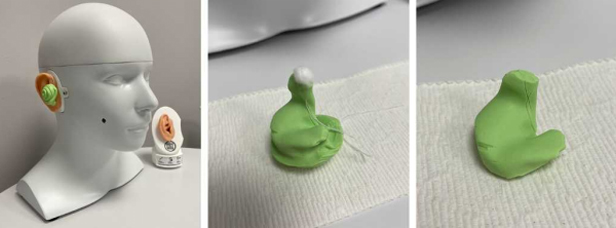

図1. CARL(Clinical Assistant for Research and Learning)で耳に印象材をセットしているところ。印象が固まった後、余分な部分が切り取られる。トロントのHearing Beyond社(自分の写真)。

3Dプリンターは、安価で汎用性が高く、地域を問わずどこにでもあるものです。3Dプリンターは、より世界的に利用しやすいツールとなっており、消費者向けの商品として販売されているため、ほとんど製造後に手を加える必要がありません。

フランクは、耳型をデザインする際に、まず耳の標準的な印象を取ることから始めました。そして、必要のない余分な部分を鋭利なナイフで切り落としていくのです。

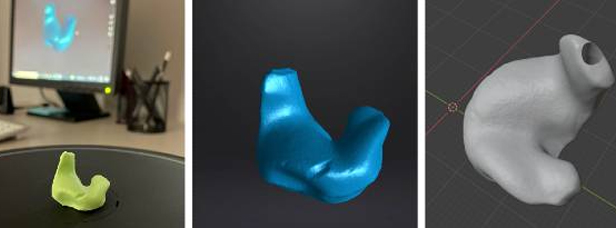

フランクは、EinScan-SEデスクトップ3Dスキャナーを使って、成形した耳型の3Dスキャンを作成しました。

“このスキャナーは非常に高い精度を持っており、耳の印象のような小さなアイテムをスキャンする際には重要です。”- フランク・タラリコ、MCISc

耳型をスキャンした後、印象の傷を修正するためにいくつかの小さなデジタル調整を行い、耳型にチューブ用の穴を追加しました。スキャンデータはBlenderでデジタル調整されました。

図2. スキャンされ、デジタル処理された耳の印象。トロントのHearing Beyond社(自作写真)。

図3. 3Dプリンターでフィラメントを押し出してCARLの耳型を作る。トロントのHearing Beyond社(自社写真)。

1日がかりのカスタム耳型プロセスの最後のステップは、耳型ファイルを3Dプリントすることです。 柔らかい耳型を作るために、フランクはショア硬度70Aのゴム状のフィラメントを使用しています。

3Dプリンターで耳型を作成した後、フランクは耳型が正しく装着されていることを確認します。彼は、耳型のチューブをチューブの内径に固定し、患者の耳と補聴器に装着しました。 その後、実耳検証を行い、補聴器のフィッティングを確認することができます。

図4. 完成した耳型を元の耳の印象の横に置き、CARLを耳型に装着して実耳測定を行っている。トロントのHearing Beyond社(自分の写真)。

このケースでは、CARLに耳型を装着し、パワー型補聴器(Bernafon Leox 7 Ultra Power)に結合した状態で実耳測定を行いました(図4)。 フラットな重度(HL80dB)の難聴をプログラムして実耳検証を行ったところ、フィードバックなしでDSL5.0の成人向け目標値を満たす応答が得られました。

通常、左右の耳型を3Dプリントするのに2時間程度かかりますが、これは型の大きさや使用する素材の種類に大きく依存します。

図5. ショア硬度70Aのプリント品のデモ写真。トロントのHearing Beyond社(自社写真)。

3Dプリントで即日耳型を作るメリット

現在市販されている即日耳型製品は、2液混合キットを購入する必要がありますが、チューブを型に埋め込む際には注意が必要な傾向があります。 また、型取りには患者さんの立ち会いが必要で、調整には昔ながらの研磨を使うしかありませんでした。 3Dスキャナーを使えば、耳型がデジタルファイルとして保存され、調整したい部分をコンピューター上で正確に調整することができます。 例えば、通気口を作りたいと思ったら、ファイルにプログラムすることができます。 また、耳型にスピーカーを埋め込みたい場合は、これらの部品をはめ込むための適切な調整をデジタルで行うことができます。 耳型が適切にフィットしていない場合は、スキャンファイルを調整して、再度3Dプリントすることができます。 他の方法のように、すべてのプロセスを繰り返す必要はありません。 さらに、患者さんの印象をファイルしておけば、患者さんがオフィスにいなくてもスキャンしてプリントすることができます。

この方法の最大の利点は、オープンソースであることです。この方法で使用されているソフトウェア、ハードウェア、材料(およびその代替品)は、誰でもアクセスすることができ、耳型を作成するたびに独自の2液混合物を購入する必要はありません。これにより、即日の耳型作成が可能となり、どの聴覚医療従事者も利用できるようになりました。

3Dプリントは、低資源地域での製造方法として大いに採用されています。 Gliaという組織では、3Dプリントを利用して、低資源地域での高品質な医療用品や機器の入手を促進しています。 多くの国では、患者さんを治療するための高品質な医療器具を提供するために、聴診器や耳鏡、止血帯などを3Dプリントで内製化しています。 3Dプリンターを生産手段として活用することで、高品質な医療機器や消耗品を現地で生産し、途上国が自立することができます。

出典

Diles, B., Diles, W., & Jasa, A. (2020). The hearing aid test drive: a whole-practice approach for the new consumer. AudiologyOnline, Article 26528. Retrieved from http://www.audiologyonline.com

Talarico, F. (2021). Going beyond best practices: same-day custom ear molds. AudiologyOnline, Article 27853. Retrieved from http://www.audiologyonline.com

If you would like to know more about Frank Talarico and Hearing beyond you can check out the website www.hearingbeyond.ca , Facebook https://www.facebook.com/HearingB and Instagram @hearing.beyond