Arburg社の射出成形機から生まれた、

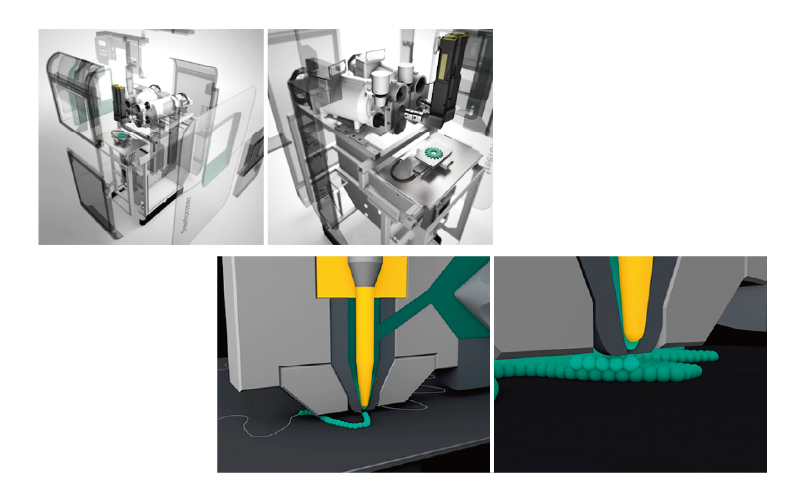

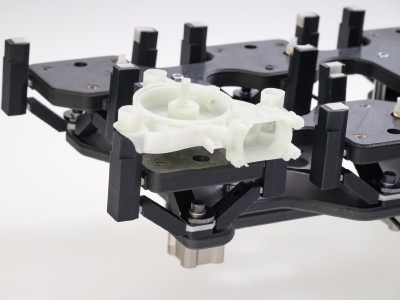

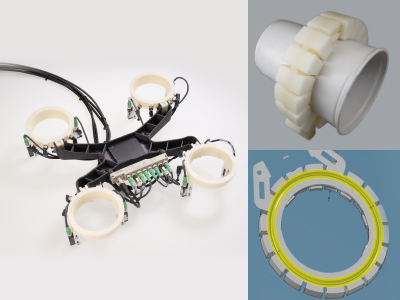

革新的3Dプリンター「Freeformer」

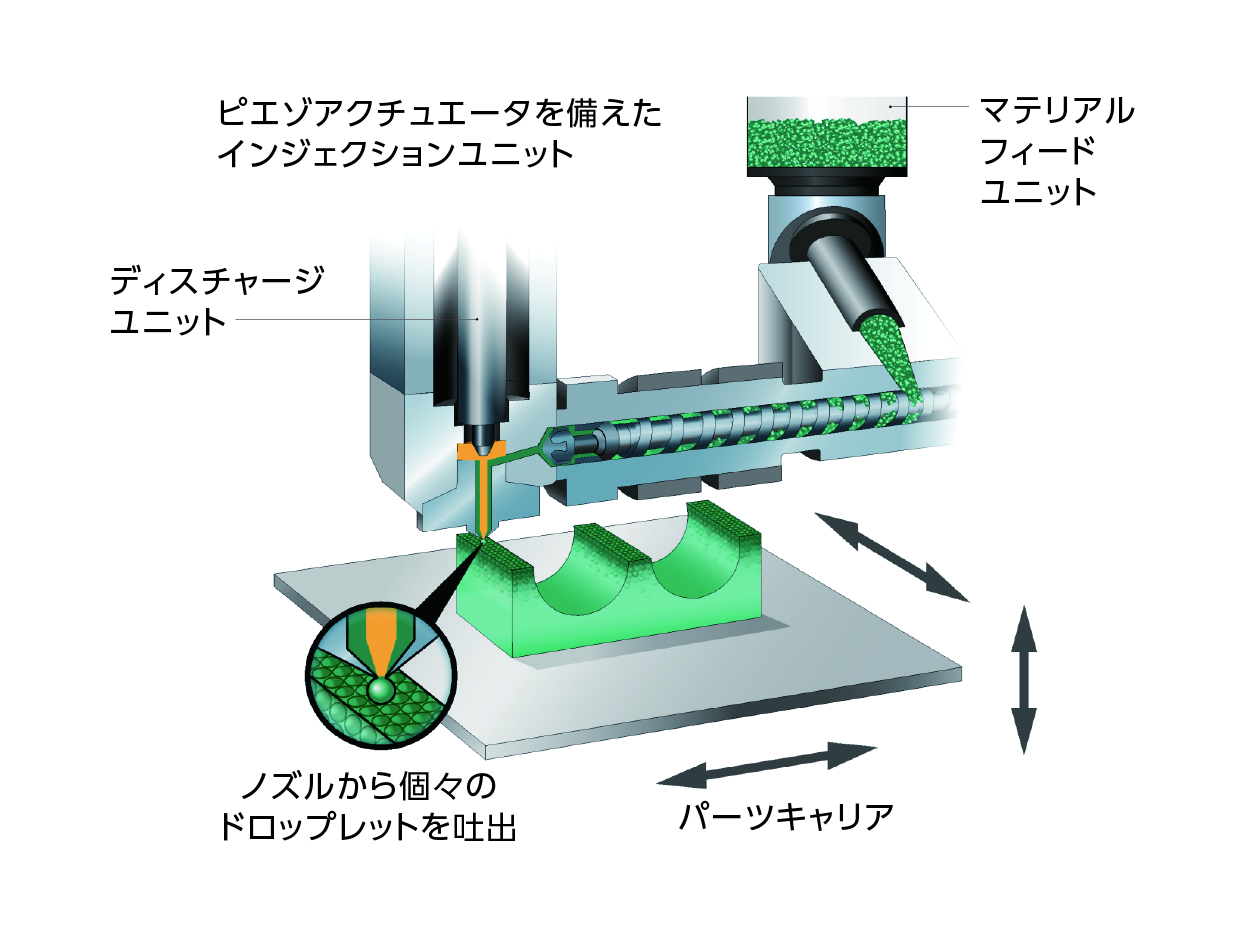

スクリューで材料を送り、圧力をかけながら造形。

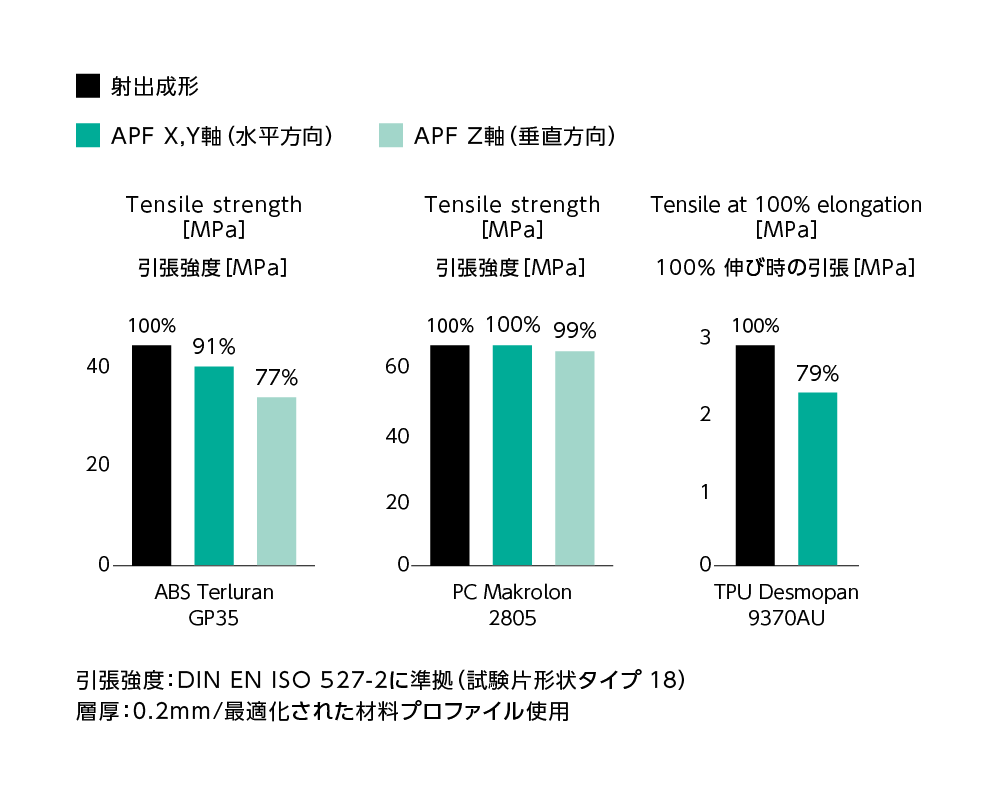

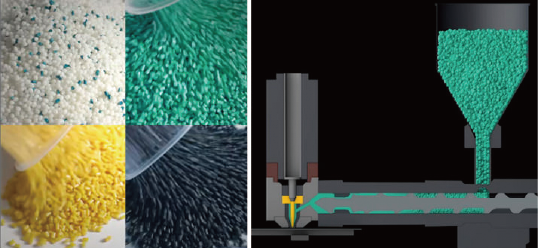

射出成形用ペレットをそのまま使用し、射出成形と同等の物性*を実現。

| 製品 | Freeformer |

|---|---|

| 本体サイズ | 200-3X:800×1240×1884mm 300-3X:1235×1240×1913mm 750-3X:1235×1240×1913mm |

| 造形ユニット | 200-3X:2式 300-3X:2~3式 750-3X:2~3式 |

| 造形エリア | 200-3X:154×134×230mm 300-3X:234×134×230mm 750-3X330×230×230mm |

| 軸位置決め精度 | ±0.022mm |

| ビルド空間温度 | 最高120℃ |

| ビルド空間温度 (HTオプション使用時) | 最高200℃ |

| 材料塑化温度 | 最高350℃ |

| 材料塑化温度 (HTオプション使用時) | 最高450℃ |

| 材料圧力 | 最大800bar |

| ノズル径 | 0.2mm |

| 材料排出量(ボリュームスループット) | 200-3X:最大2〜14㎤/h 300-3X:最大2〜14㎤/h 750-3X:最大57㎤/h |

| 汎用プラスチック | ABS、ASA、SAN、MABS、PMMA、PE、PP、PLA |

| エンジニアリングプラスチック | PC、PC-ABS、PA10、PA12、PET、PBT、PLLA |

| スーパーエンジニアリングプラスチック | PTFE、PPSU、PETG、PEI、PTFE |

| 熱可塑性エラストマ(TPE) | TPU、TPV 、TPO、TPS / SEBS、TPE、TPA / AMMA |

| 水溶性サポート材 | BVOH、PVA |