PRODUCT

製品詳細

Freeformerについて

ARBURG Freeformer 3Dプリンターは、金型不要でプラスチックペレットから直接成形する革新的なAPF(Arburg Plastic Freeforming)技術を採用しています。このAPF方式はArburg社が独自開発し、国際特許を取得した先進の積層造形技術です。

特殊な可塑化スクリューで射出成形と同様に材料を溶融し、高周波・高精度なパルスノズルから微細な溶融樹脂粒を精密に吐出することで、高密度かつ均一な層構造、優れたZ軸強度、層間接合性を実現します。これにより、ABS、TPU、PA、PC、PPなどの工業用ペレットをそのまま使用し、射出成形同等の高機能・高強度部品を直接造形できます。

FDA認証済み材料や超柔軟なTPUも使用可能で、医療・航空・自動車分野の機能部品造形に最適です。多素材・多色造形やクリーンルーム対応も可能です。

FEATURE

特徴

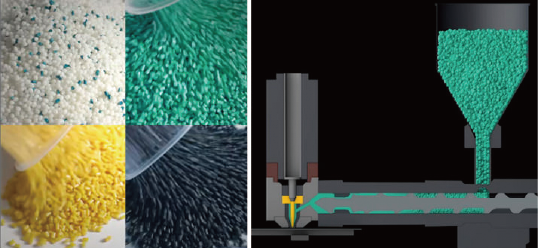

広がる材料の選択肢

Freeformerは、射出成形と同じプラスチックペレットを直接使用できるため、材料選択の幅が非常に広いのが特長です。これにより、特別な材料準備や専用フィラメントが不要となり、時間とコストを大幅に削減できます。

独自の拡張材料データベースとオープンパラメーター機能を活用することで、FDA認証済み材料、ハード/ソフト複合素材、水溶性サポート材など、多様な材料に対応。医療・航空分野での試作時に二次認証が不要となり、材料選定の自由度とコスト効率を両立します。

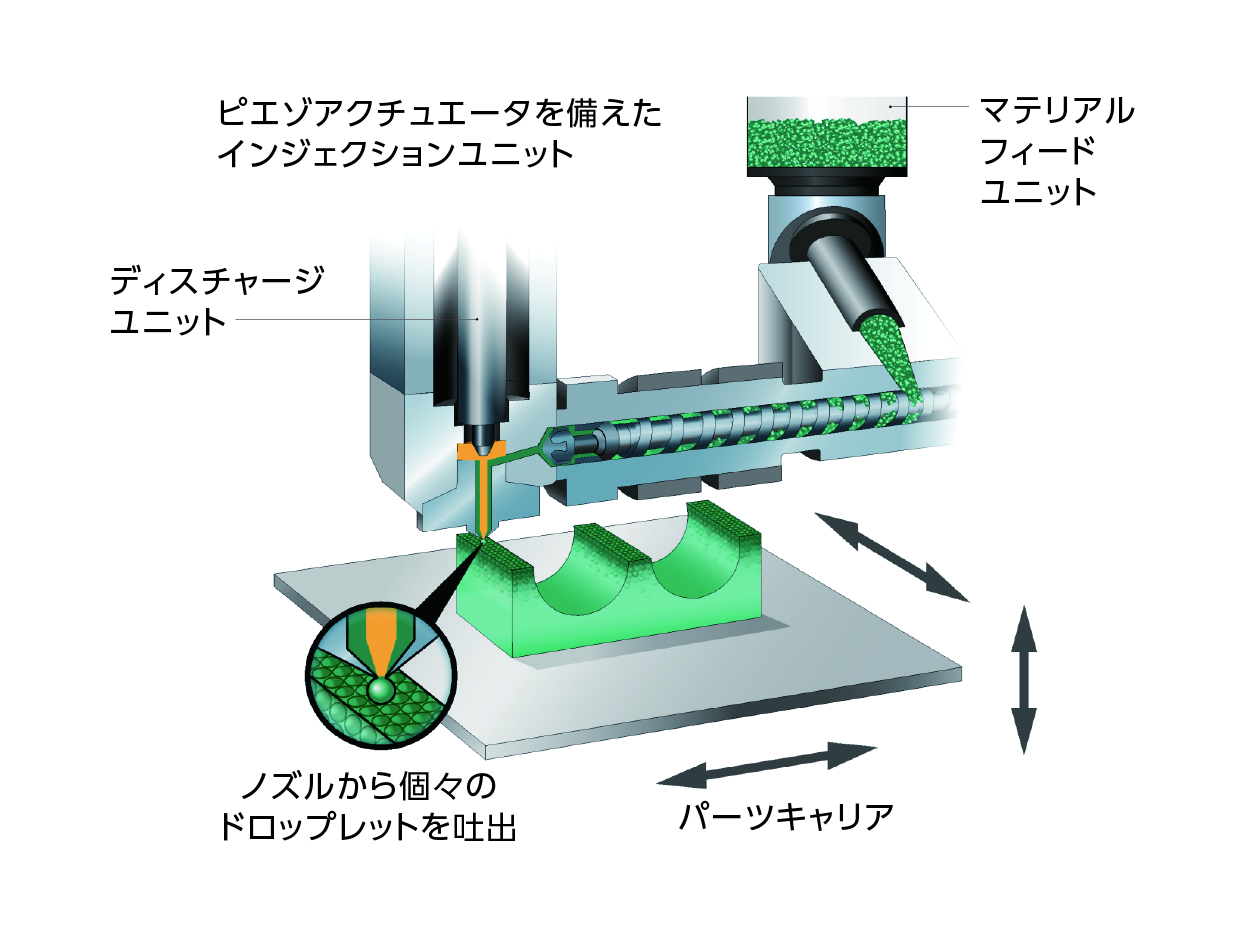

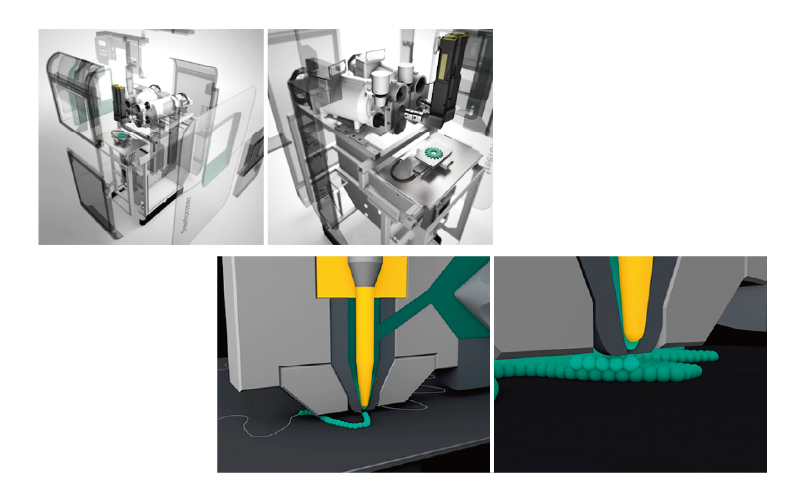

ARBURG 独自の3D 造形技術

「APF 方式(Arburg Plastic Freeforming)」

ARBURGが独自で開発、特許を取得した積層造形プロセス”APF方 式”は、射出成形と同様に可塑化スクリューがシリンダー内部で溶か しペレットを溶融させます。溶かされた樹脂はディスチャージユニッ トを介して、ノズル先端から微細なドロップレット(液滴)状に吐出。こ れを高精度に配列しながら積層することで、要求形状を造形します。 射出成形用ペレットがそのまま使えるため専用フィラメントが不要 で、幅広い材料選択が可能です。

精密かつ高密度の造形プロセス

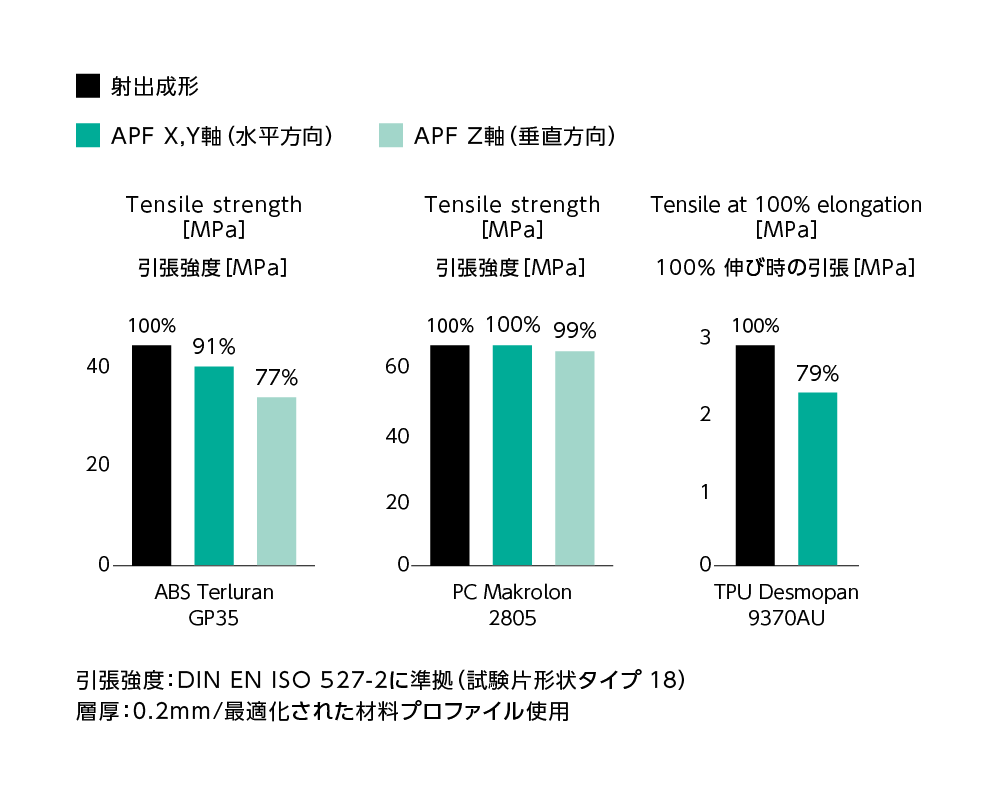

射出成形に匹敵する強度を実現

微細な樹脂のドロップレットを精密かつ均一に配列・積層することで、高密度な層構造を形成します。これによりZ 軸方向の強度=層間の接合性に優れ、射出成形品に匹敵する高い強度を実現します。さらに、造形品の密度を任意 に制御することで、部品の物理的特性(物性)を調整することも可能です。

実用的な強度と豊富な材料適合性を実現する特許技術「APF方式」

射出成形並みの高密度・高強度部品を一括造形できます。独自APF技術では、スクリュー溶融→微滴噴射により密度制御が自在で、Z軸強度・層間接合性に優れ、引張強度は射出成型比で最大95%を達成しています。さらに多素材設計(最大3素材対応)や可溶性サポート材も利用可能で、硬軟の複合構造も一工程で実現。材料はFDA認証済TPE/TPUやPEEK、PEKKにも対応し、医療・航空分野の機能部品に直結する高性能造形が可能です。

クリーンで安全

ARBURGのすべてのマシンは、排出物や残留物を出さないクリーンな造形プロセスを実現します。Freeformerはクリーンルーム環境での設置を考慮して設計されており、衛生基準を持つ工場などへの導入も可能です。造形形状によって必要になるサポート材も、溶解に溶剤を使用しない水溶性サポートを選択することが可能です。

誰でも使える、簡単・安全・工業品質。FreeformerのスマートAM体験

Freeformerは、シンプルでわかりやすいユーザーインターフェースと、自動スライス処理に対応したソフトウェアを搭載。 AM(アディティブマニュファクチャリング)の全工程を、誰でも簡単かつ安全に運用できます。専用の3Dスライスソフトウェアにより、データの準備もスムーズ。工業向けに最適化された高品質な操作環境です。

APPLICATION

アプリケーション

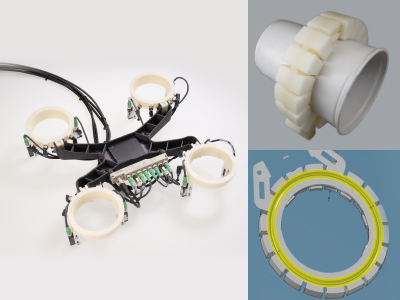

Freeformerは、SEBSやTPUを含む様々な熱可塑性エラストマー(TPE)材料に対応しています。これにより、ショアA10の Marfran.MED HEやショアA30の医療承認TPE Medalist MD-12130Hといった超軟質材に対応し、柔軟性と高い性能 を両立します。単一工程で硬質・軟質複合部品の製造が可能で、医療用マスクのプロトタイプ製造、ロボットグリッパー、電 動車椅子ジョイスティックノブのカスタマイズ、本人データに基づく医療用耳介モデルなど、高度な機能統合とパーソナラ イズされた製品の迅速な開発を可能にします。

医療用マスク

ショアA硬度30の医療用途TPEであるMedalist MD-12130HとPP材料を使用し、短期間で滅菌・再利用可能な医療用マスクのプロトタイプを造形。Freeformerの優れた機能再現性により、ARBURGは僅か41日の期間で最終生産品の量産プロセス構築に成功。一日約3,500個生産体制で、医療従事者向けに提供されました。

インプラント

Resomer LR 706は、骨折後に体内に直接挿入できる吸収性インプラントの製造に使用されます。

ハニカム構造

Freeformerは、TPEやTPUといった軟質材料の造形に最適です。部品の密度を意図的に調整することで、柔軟なハニカム構造などを生成できます。

硬質+軟質材料の複合樹脂部品造形

強度が高く歪みにくい硬質材料と柔軟なTPEを組み合わせ、3Dプリントによるクランプ部の製造をワンプロセスで実現します。

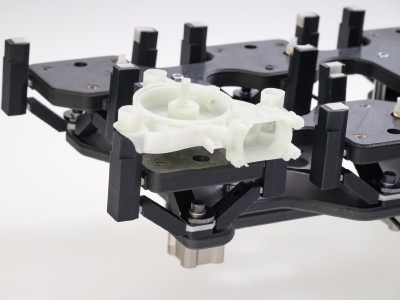

アクチュエーター 一体型グリッパー

PC ABSとTPUを組み合わせ、一体かつ軽量な構造を採用。部品点数を削減しました。完成品の取り出し〜組立工程を簡素化出来ただけでなく、コスト面でも優れています。

ロボットアーム2指グリッパー

射出成形品のグリップサイドパネルを取り出す際、クランプのTPU薄膜部分は圧縮空気で伸ばして型にフィットさせることができます。

薄膜ヒンジ

純粋なPP(ポリプロピレン)を用いた薄膜ヒンジ試作が可能です。Freeformerは、数百回の 開閉に耐えられるフリップトップキャップの製造に対応しています。

S字型パイプ部品

厚肉構造のS字型パイプ部品を、変形なく積層造形できます。巧みに配置されたサポート材は、後から水に溶かして簡単に除去できるため、後加工の手間がかかりません。

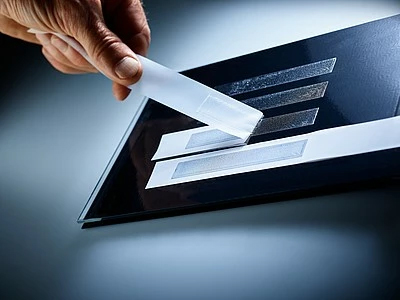

粘着材

tesa(テサ)に匹敵する粘着性のある粒材の造形も可能です。これにより、スマートフォン部品の無駄のない接着加工に大きなメリットをもたらします。

SPEC

製品スペック

| 製品 | Freeformer |

|---|---|

| 本体サイズ | 200-3X:800×1240×1884mm 300-3X:1235×1240×1913mm 750-3X:1235×1240×1913mm |

| 造形ユニット | 200-3X:2式 300-3X:2~3式 750-3X:2~3式 |

| 造形エリア | 200-3X:154×134×230mm 300-3X:234×134×230mm 750-3X330×230×230mm |

| 軸位置決め精度 | ±0.022mm |

| ビルド空間温度 | 最高120℃ |

| ビルド空間温度 (HTオプション使用時) | 最高200℃ |

| 材料塑化温度 | 最高350℃ |

| 材料塑化温度 (HTオプション使用時) | 最高450℃ |

| 材料圧力 | 最大800bar |

| ノズル径 | 0.2mm |

| 材料排出量(ボリュームスループット) | 200-3X:最大2〜14㎤/h 300-3X:最大2〜14㎤/h 750-3X:最大57㎤/h |

| 汎用プラスチック | ABS、ASA、SAN、MABS、PMMA、PE、PP、PLA |

| エンジニアリングプラスチック | PC、PC-ABS、PA10、PA12、PET、PBT、PLLA |

| スーパーエンジニアリングプラスチック | PTFE、PPSU、PETG、PEI、PTFE |

| 熱可塑性エラストマ(TPE) | TPU、TPV 、TPO、TPS / SEBS、TPE、TPA / AMMA |

| 水溶性サポート材 | BVOH、PVA |