造形レポート【SLS造形における3Dデータの推奨配置】

2024.11.13 更新日:2024.11.25

- 3Dプリンター

SLS(Selective laser sintering)方式の造形は、他の一般的な3Dプリンタと異なり、サポート構造を必要としないため、自由な位置・個数・方向で3Dモデルを配置することが可能です。しかし、自由に配置できるとはいえ、すべての場合で求める仕様の造形物が出来上がるわけではありません。そこで、本レポートでは弊社の所有するFarsoonの装置を例に、SLS造形における推奨の3Dモデル配置について説明します。

前提となる知識として、造形物の配置と密接に関係する『熱』について説明します。

SLS方式は、粉末や造形雰囲気を高温に保ちつつ、レーザーで粉末を焼結して造形物を造ります。この熱が高すぎれば粉末の過剰硬化を招き、低すぎれば硬化不足になります。造形物にかかる熱は、その配置によっても変わります。そのため、以下で説明する内容も、多くは熱を適切に管理するための内容となります。

配置方向による影響と推奨配置

・配置方向による熱の分散

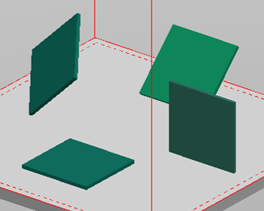

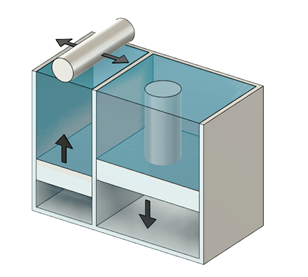

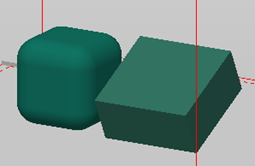

板形状の3Dモデルを造形しようとしたとき、以下の画像のような配置方向が考えられます。

造形時間や粉末使用量の削減を考えると、平らに置いて造形したいところですが、多くの3Dプリンタの造形物と同様に、板形状はとても反りやすく、平置きではそれが顕著に発生します。この原因は板の部位による放熱の不均等によって生じる収縮の差です。

この差を抑えるためには、一度に放熱する面をなるべく小さくする必要があります。すなわち、斜め方向での配置です。この観点からすると、最も良いのはX,Y方向に45℃ずつ傾けたモデル(上記画像では左側のもの)です。

狙いの精度と粉末使用量・造形速度の兼ね合いから、平置き~最高率の配置の間でベストを見極めるのが肝要です。

・ローラーによる異方性

SLS方式ではローラーによって粉末を敷くことで積層していきます。

Farsoon装置による造形では発生しませんが、ローラーが動くX方向において、粉末(特にファイバー入りで発生しやすい)の方向が一方向に揃ってしまい、異方性が生じることがあります。

もしもそういった造形機や材料を使用する場合、造形物に必要な仕様を満たすような方向で配置する必要があります。

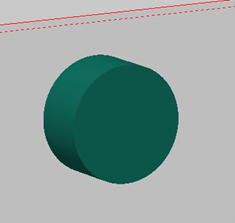

・積層痕

3Dプリンタのさだめとして、積層方向には積層痕が発生します。以下のような曲面形状(特に角度が浅い部分)で目立ちます。

|

|

外観への影響が薄い角度を設定するか、造形配置ではどうしようもない場合は、サンドブラストや表面処理を検討する必要があります。

・配置場所による放熱の影響

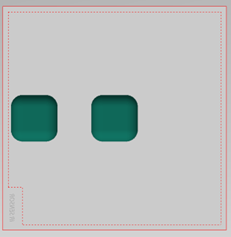

FarsoonHT403P装置の造形範囲は以下画像の示す赤色の枠である400x400x450ですが、赤色の破線が示すような配置限界が設定されています。この範囲をユーザー側で変更することも可能ですが、この範囲設定には理由があります。

3Dモデルをあまり壁際に配置すると、壁側にヒーターが装備されている造形機でさえ、壁面からの放熱による硬化不足が発生します。上記画像の左側のモデルの左側面(壁に隣接している面)では硬化不足による面荒れ(オレンジピール)が発生する可能性が高いです。

3Dモデルは真ん中に配置するのがベストで、そうでない場合にもなるべく壁から離す必要があります。

3Dモデルの大きさや多数個取りで壁際に配置せざるを得ない場合などは、壁際に大きな遮熱版のような3Dモデルを一緒に造形し、放熱を防ぐことも可能です(逆に過剰な蓄熱に注意が必要です)。

・3Dモデル間距離と個数の影響

SLS装置ごとに3Dモデル間の最小配置距離などが設定されていますが、それを守った場合でも、造形物間の距離が近いと蓄熱による昇温が発生します。

多少の温度上昇は造形物に影響がない場合も多いですが、上図のように配置する3Dモデルが多く、かつギリギリまで敷き詰めなければならない場合など、蓄熱が相互に影響し合って、粉末を取り除けないほどの過剰硬化が発生する場合があります。

場合によっては造形を複数回に分け、余裕をもって配置する必要があります。

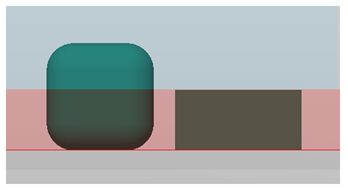

・配置3Dモデルのサイズ違いによる造形不良

大きさ違いの3Dモデルを同時に造形する際に、造形物に一際太い積層痕が生じる場合があります。(下図、赤矢印部分)

この原因は、同時に複数のモデルを配置した時、モデルの高さの違いによって温度に差が生じるためです。

上図では、造形物の質量が多い層を赤色で示しています。この部分と上部で熱に差が生じ、太い積層痕が生じる可能性があります。下図のように3Dモデルの高さを合わせることで、熱の差を減らして対策できます。

以上がSLS方式における3Dモデルの推奨配置になります。目に見えない熱の影響を予測し、適切な3Dモデル配置を行っていきましょう。