3Dプリンターのラフトの役割とは?メリットやデメリットを解説

2021.05.31 更新日:2022.04.17

- 3Dプリンター

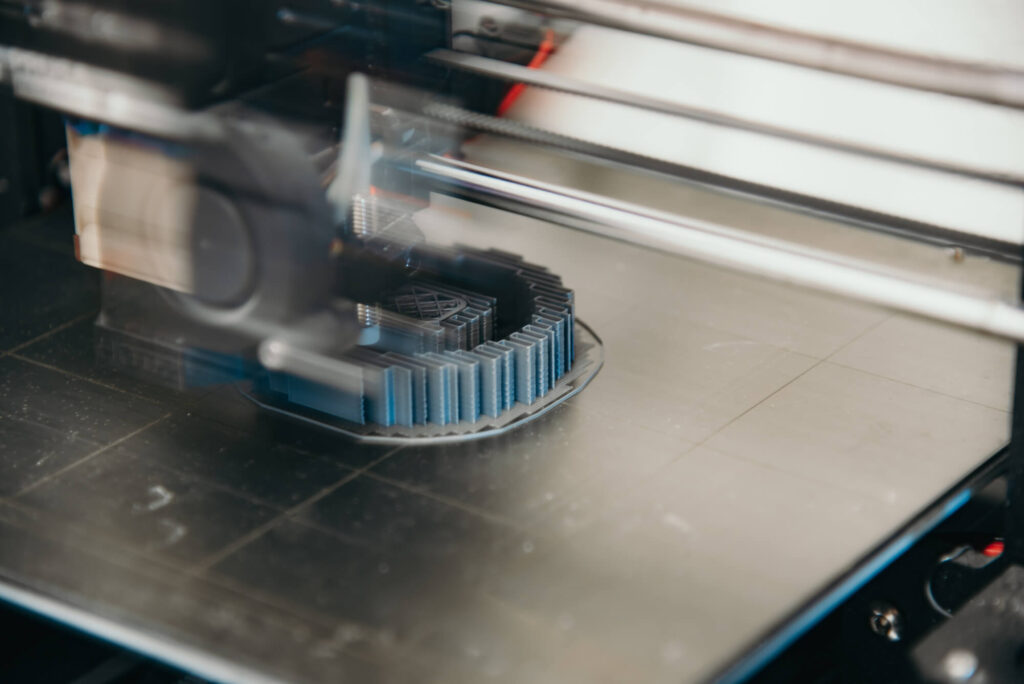

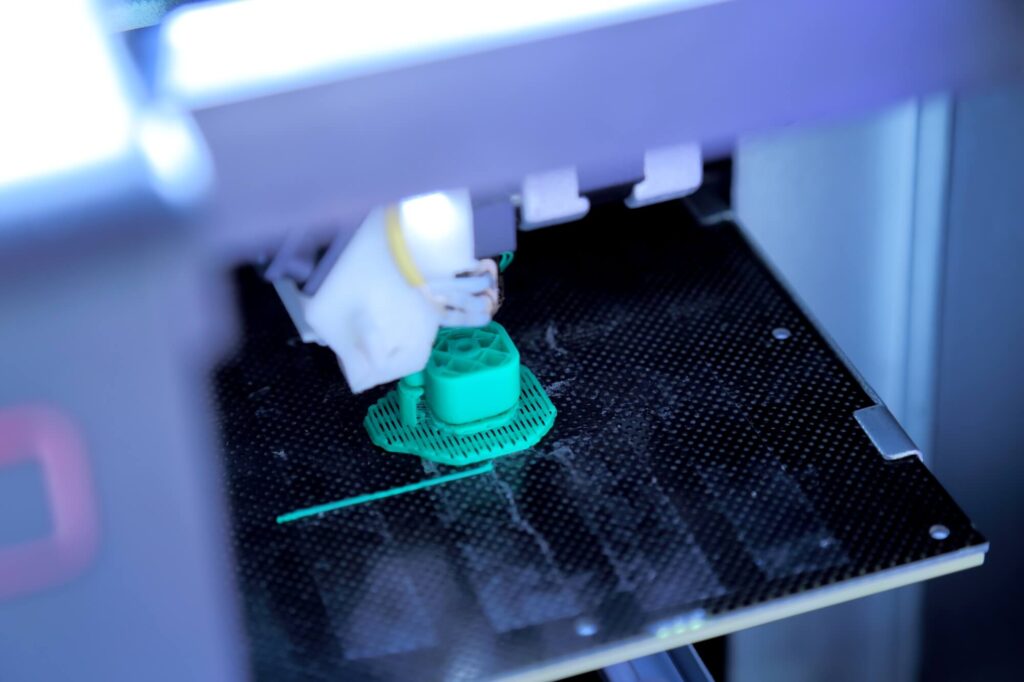

昨今では企業だけではなく、一般家庭で用いる例も多く見うけられる3Dプリンター。そんな3Dプリンターには、造形物に安定性を持たせたり、プラットフォームシートの交換頻度を低減させたりできる「ラフト」という仮のテーブルを用いる手法が存在します。

この記事では、3Dプリンター導入を検討されている方へ向けて、3Dプリンターをより便利に活用できるラフトについてご紹介していきます。

3Dプリンターのラフトとは?

ラフトとは、ABSやPCなど、造形中にテーブルから剥がれてしまいやすい素材の3Dプリント時に使用するもので、造形物とテーブルの間に作る、「仮のテーブル」のようなものです。

テーブルの上にまずはラフトを薄く造形し、そのラフトの上に本来目的としている物を造形していきます。

では、なぜ3Dプリント時にラフトが必要になるのでしょうか。

3Dプリンターの造形でなぜラフトが必要なのか

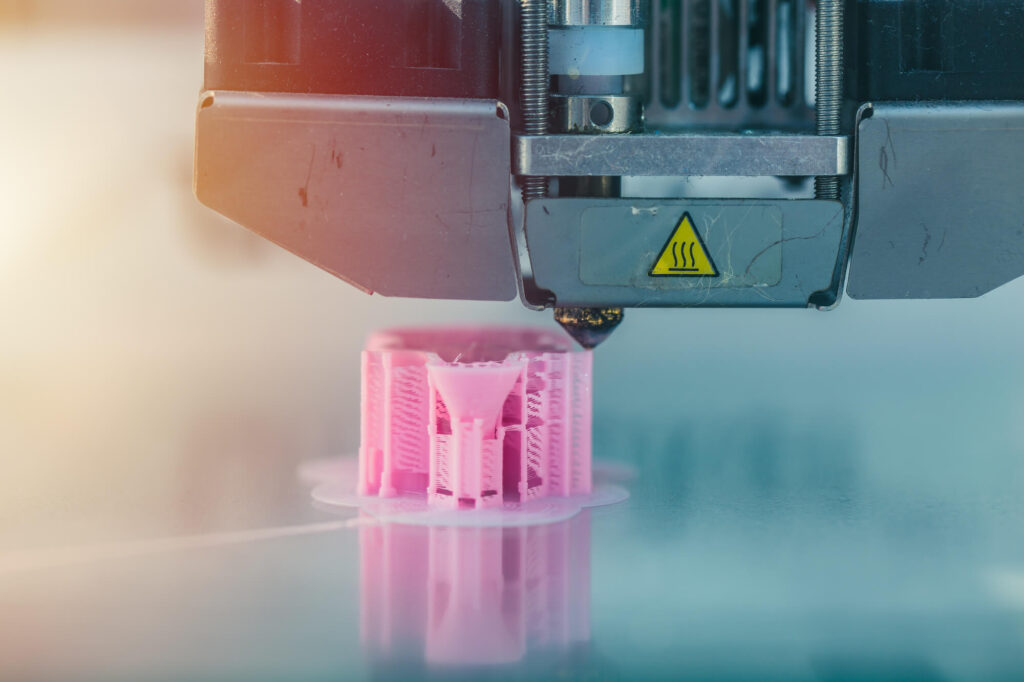

ラフトは、造形物がテーブルから浮いてくるのを防ぐために必要なもので、特にFDM方式(熱溶解積層方式)の3Dプリンターで有効です。

FDM方式の3Dプリンターは、フィラメント状の樹脂素材を溶かし、それを積層していくタイプのもので、造形時にフィラメントを100℃以上の高温にして溶かしてから固めていく工程を踏みます。

しかし、3Dプリンターの造形に使われる樹脂には収縮率というものが存在し、例えばABSであれば収縮率は一般的に0.5~0.9%と言われているため、一旦熱で膨張した樹脂が積層されて固まる際、0.5~0.9%の割合で収縮してしまうのです。

この収縮によって造形物が徐々にテーブルから剥がれて浮いてきてしまうのを防ぐために、ラフトが有効とされています。

ラフトを利用することのメリット

ラフトには造形物がテーブルから剥がれないようにするというメリットがありますが、もう少し掘り下げると、まだまだ利点がある手法です。

ここからは、ラフトを利用することのメリットについてご紹介していきましょう。

造形の安定性が増す

ラフトを敷くことによって、造形の安定性が増します。

FDM方式の3Dプリンターは、ノズルとテーブル(プラットフォーム)の隙間をアナログで設定することが多く、隙間を測るためのシックネスゲージをノズルとテーブルの間に挟み、その間隔を測定します。

しかし、アナログであり人の手によるものなので、誤差が生じてしまうことも少なくありません。

その誤差があまりに大きいと、一層目が潰れてしまうといった失敗が発生しやすくなってしまいます。

そこで、ラフトを薄く敷いておくことで本当に微妙な誤差を埋めることができ、失敗の可能性をぐっと低減させることができるのです。

底面の仕上がりが良くなる

また、一層目(底面)の仕上がりが良くなるといったメリットも。

というのも、例えばテーブルの上に汚れなどがあった場合、ラフト無しで造形すると、その汚れの跡が一層目(底面)に残ってしまうのです。

ラフトという仮のテーブルで、そうした汚れなどから造形物の底面を守ることも可能になります。

テーブル(プラットフォームシート)の交換頻度が低減する

テーブルの上に敷くプラットフォームシートの交換頻度も、ラフトを敷くことで低減させることができます。

プラットフォームシートはテーブルをカバーするための消耗品です。

高耐久を謳っているシートも存在しますが、それにも限度があります。

仮にプラットフォームシートが少し傷んできてしまったとしても、ラフトで仮のテーブルを敷くため、プラットフォームシートの多少の痛みは造形物に影響を与えることはありません。よって、頻繁にシートを交換する必要がなくなるのです。

もちろん、万全の状態で造形したい、という場合は、シートが少しでも傷んだ時点で交換をしたほうが良いですが、コストパフォーマンスを優先したい場合にはラフトが有効です。

ラフトを利用することのデメリット

ラフトはメリットの多い手法ですが、デメリットが存在するのも事実です。

ラフトに使えない樹脂がある

ラフトに使えないというより、あまり向かない樹脂があります。

具体的には、「PP(ポリプロピレン)」「TPU(ゴム系樹脂)」「PET(ポリエチレンテレフタレート)」などです。

造形完了後はラフトを剥がす必要がありますが、これらの樹脂は剥がしにくいため、無理矢理剥がそうとすると造形物が破損してしまう可能性もあります。

樹脂同士の接着力が強い素材は、ラフトには向いていません。

造形時間が長くなる

ラフトを造形しなければいけないので、当然ながら、造形にかかるトータルの時間が長くなってしまうのも、デメリットのひとつです。

低面積の少ない造形物であれば、それほど時間のロスにはなりませんが、底面積が広ければ広いほど、造形時間が長くなってしまいます。

ラフトを使用しつつ造形時間をなるべく短時間にしたい場合は、ラフトの層数を減らすなどの工夫が必要になるでしょう。

後処理の手間が増える

先ほど「造形物からラフトが剥がしにくい」という理由でラフトに向かない樹脂をご紹介しましたが、それ以外の樹脂であればどれでも問題なく綺麗に剥がせる、とは言い切れません。

後処理に思いのほか時間がかかってしまう場合もあります。

また、こちらはラフトと造形物を剥がす作業に比べたらちょっとした手間かもしれませんが、剥がしたラフトの分別も必要です。

ラフトが剥がしにくい場合の対処法

ラフトが剥がしにくく、造形物を破損させてしまったという場合は、以下のような対処をして再度造形してみてください。

ラフトと造形物の隙間を調整する

3Dプリンターでは、ラフトと造形物の隙間をデジタルで調整できるようになっています。

各々のメーカーによってデフォルトの設定があるかと思いますが、どうしても造形物からラフトが剥がれなくて失敗してしまう、という場合は、隙間を0.2mm~0.3㎜程度に設定してみましょう。

多くのメーカーでは0.15mm程度と、デフォルトで設定されているため、ラフトと造形物が密着し過ぎてしまうのです。

これを0.2mm~0.3mmに設定すると、ラフトと造形物が剥がしやすくなる傾向があります。

その際、デフォルト設定からいきなり0.3mmに変更するのではなく、0.05mmずつ設定を上げていき、様子を見ながら造形すると良いでしょう。

フィラメントの出力温度を下げる

FDM方式の場合、ノズルの温度がかなり高温になりますが、使用するフィラメントによって最適温度に若干の違いが。

フィラメントが溶けすぎている場合、ラフトと造形物が剥がれにくくなってしまいます。

通常、ABS造形の場合ノズル温度は240℃~250℃ほどが平均的ですが、フィラメントに対する最適温度を調べるために、240℃~250℃の間で温度を少しずつ変えてみると、ラフトと造形物が綺麗に剥がれるポイントを見つけることができるでしょう。

造形コンサルも日本3Dプリンター株式会社が行います!

3Dプリンターの導入を検討する際に、いかに美しく造形できるか、といった要素は非常に重要です。

どんな素材で何を造形したいのか、それに最適なラフトの設定はどういったものかを熟考し、ラフト造形に最適な3Dプリンターを導入する必要があります。

しかし、さまざまなメーカーから多くの3Dプリンターが発売されており、それらを自力で比較検討するのは、なかなか難しいでしょう。

もしも、3Dプリンターの選定でお悩みであれば、日本3Dプリンター株式会社へご相談ください。

日本3Dプリンター株式会社では、自社で世界トップメーカーの3Dプリンターを複数保有しており、実際に使用して得た知識から、ラフトに適した素材や最適な温度設定などを把握しているため、3Dプリンター選びのサポートをすることが可能です。

3Dプリンターに対する専門知識を持ったスタッフが、貴社に最適な3Dプリンターをご提案いたしますので、ぜひ、お気軽にご相談ください。