上松電子株式会社様 :「“すぐやる”文化」とRaise3Dが拓く、生産準備の革新と資源循環の未来

2026.01.09 更新日:2026.01.09

上松電子株式会社様 様

- RAISE3D

- 3Dプリンター

- 製造業

長野県に本社を構える上松電子株式会社様は、表面実装、電子部品組立て及びプラスチック製品の射出成形を主力事業とされています。同社は徹底した効率化と継続的改善を追求し、「自分たちでできることは自分たちでやる」という強力な内製化文化を最大の強みとされています。

この「“すぐやる”文化」という企業風土を、ハードウェアの側面から強力にサポートし、さらなる高みへと押し上げているのが、Raise3Dの3Dプリンターです。

本稿では、生産準備の劇的なリードタイム短縮、コスト削減、さらには業界でも類を見ない「社内の成形廃材(ランナー)をアップサイクルした自社製フィラメント」という先進的な取り組みについて、同社 製造部 部長 福海様、同課長 本田様、そして実際に現場で活用されている方々へのインタビューに基づき、その詳細をレポートします。

上松電子株式会社 製造部 部長 福海様(写真左) 製造部 カイゼン課 課長 本田様(写真右)

1. 課題と文化:製造業のジレンマと、それを打ち破る企業風土

製造業の現場において、「生産準備のリードタイム」は常に経営課題と直結する。特に、自動化ラインで使用する治具や試作品は、その多くを外注に頼らざるを得ず、コストと納期がボトルネックとなるケースは少なくない。

—3Dプリンター導入以前、貴社では具体的にどのような課題を抱えていらっしゃったのでしょうか。

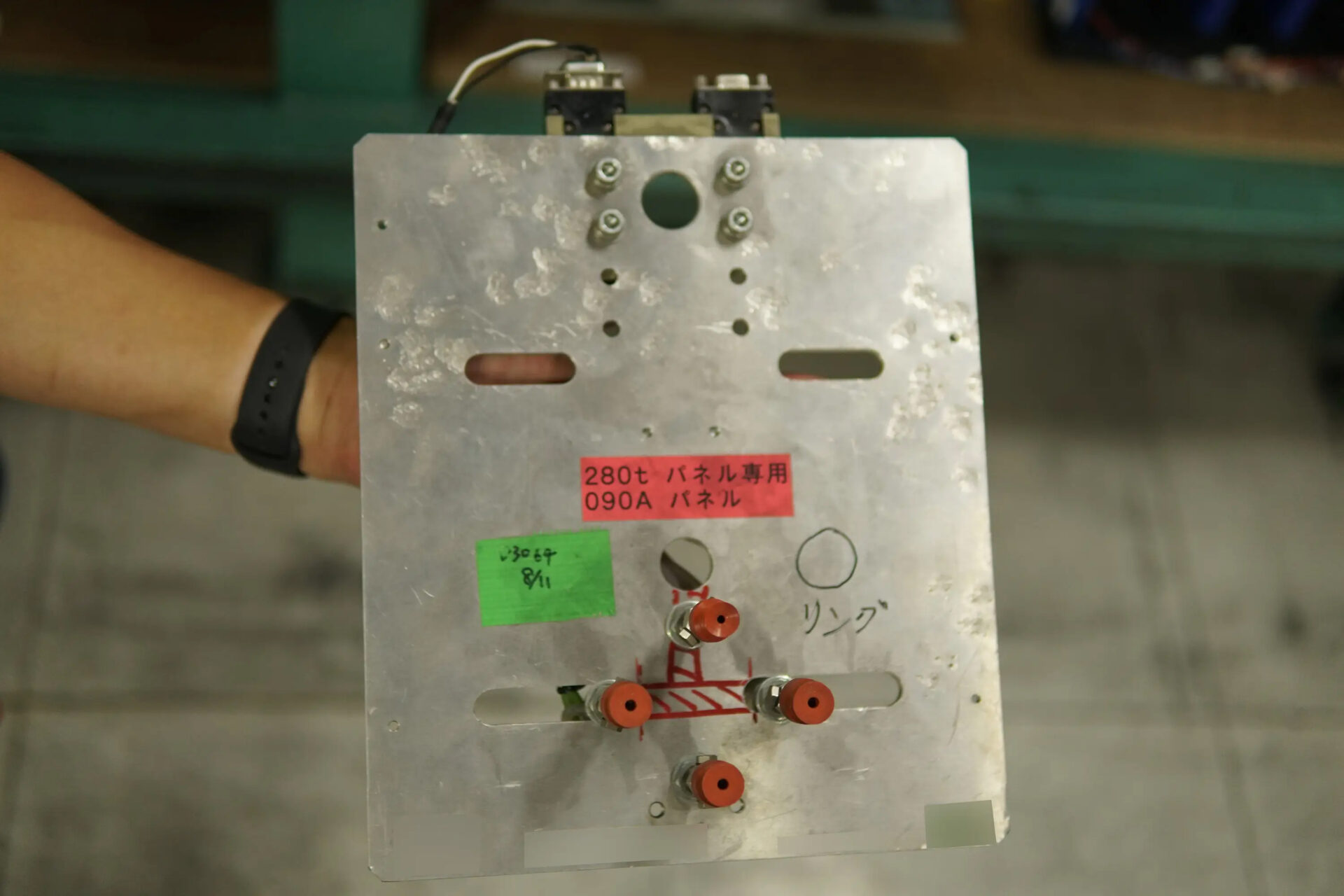

福海部長: 弊社は自動車部品の射出成形が主軸ですが、導入前は「形を考えても、すぐには作れない」という大きなジレンマを抱えていました。特に課題だったのが、成形機から製品を取り出すためのロボットハンド(治具)です。これを専門メーカーに外注すると、1個あたり約20万円のコストと、約1ヶ月の納期がかかるのが“当たり前”でした。

従来から使用されていたロボットハンドアセンブリ 主に金属製部品からなり、ずっしりと重い

—「納期1ヶ月」は、貴社の「カイゼン活動」において大きな制約となりますね。

福海部長: まさにその通りです。私たちは、徹底したジャストインタイムとカイゼンを志向する生産方式をベースにしており、「すぐやらない」ことを最も嫌う文化があります。現場には「完璧なものを待つより、まずは必要最小限で形にする事が大事」という考えが徹底されています。

本田課長: 10年ほど前からアルミフレームを使った「からくり改善」を推進してきた歴史もあり、根底に「自分たちでやらないと気が済まない」という強力なDIY精神、内製化マインドがあります。機械トラブル時も「まず自分でいじれ」というのが我々のスタイルです。このスピード感と内製化文化こそが、3Dプリンターという技術と完璧に合致したのだと思います。

アルミフレームを使用したからくり改善

2. 導入と浸透:特別な機械から「当たり前の道具」へ

同社が3Dプリンターという技術に注目したのは、単なる流行りからではない。それは、自社の「“すぐやる”文化」を実践するための必然的な「道具」を手に入れるためのプロセスだった。

—3Dプリンターは、どのような経緯で導入されたのでしょうか?当初から大きな期待があったのでしょうか。

福海部長: 正直なところ、最初は私も含め、多くの社員が「(3Dプリンターは)ものにはならないだろう」と懐疑的でした。まずは10万円程度の安価なプリンターを試験的に導入し、「本当に実用になるのか?」と試すところからでしたね。最も時間のかかる一部の業務、それこそロボットハンドのようなもので使えれば御の字、という程度でした。

上松電子様では5台のRaise3D FFF機を所有 うち3台が桟工場のカイゼン課に設置されている

—そこから、どのようにして3Dプリンターが現場に不可欠なツールとして浸透していったのでしょうか。

本田課長: 若い従業員にとって、3D CADは絵を描くような感覚で抵抗がなかったようです。特別な研修などは行いませんでしたが、「面白い」「データさえあれば形にできる」という手軽さと達成感から、使える従業員が自然と増えていきました。Raise3Dは、以前使用していた安価な機種(ダヴィンチ)と比べても造形の安定性と品質が高く、すぐに主力となりました。

—現在の運用体制はどのようになっていますか?

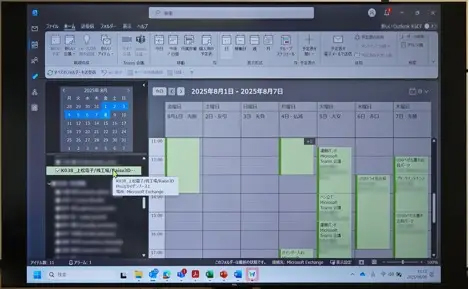

本田課長: プリンターの予約管理は、全社共有のOutlook予定表で行っています。今ではカイゼン課だけでなく、塗装部門など他部署の社員も「検査治具を作りたい」「位置決め治具が欲しい」と自発的に予約を入れて活用しています。新入社員教育にも組み込まれており、3Dプリンターはもはや「特別な機械」ではなく、ノギスやドライバーと同じ「当たり前の道具」、製造現場の標準設備の一つになっています。高価な機械だから使うのではなく、「どう使いこなすか」を全員が重視しています。

Outlookを使用した3Dプリンター予約システム

3. 具体的活用法:ロボットハンドから検査治具、サンプル製作まで

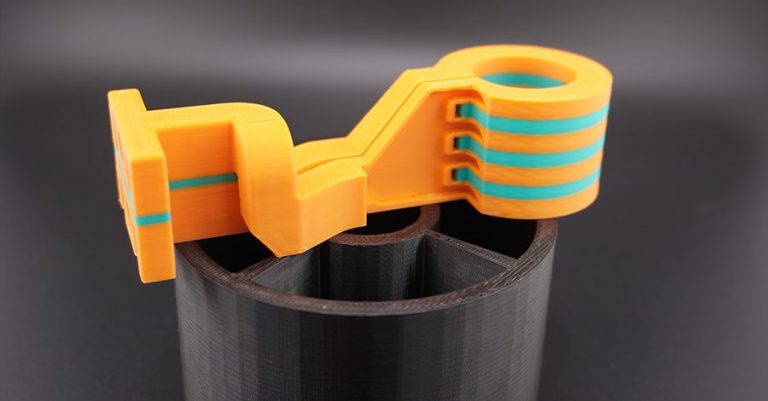

Raise3Dプリンターは、同社の生産ラインにおいて文字通り「縁の下の力持ち」として多岐にわたる用途で稼働している。

—現在の主な活用用途について、具体的に教えていただけますか?

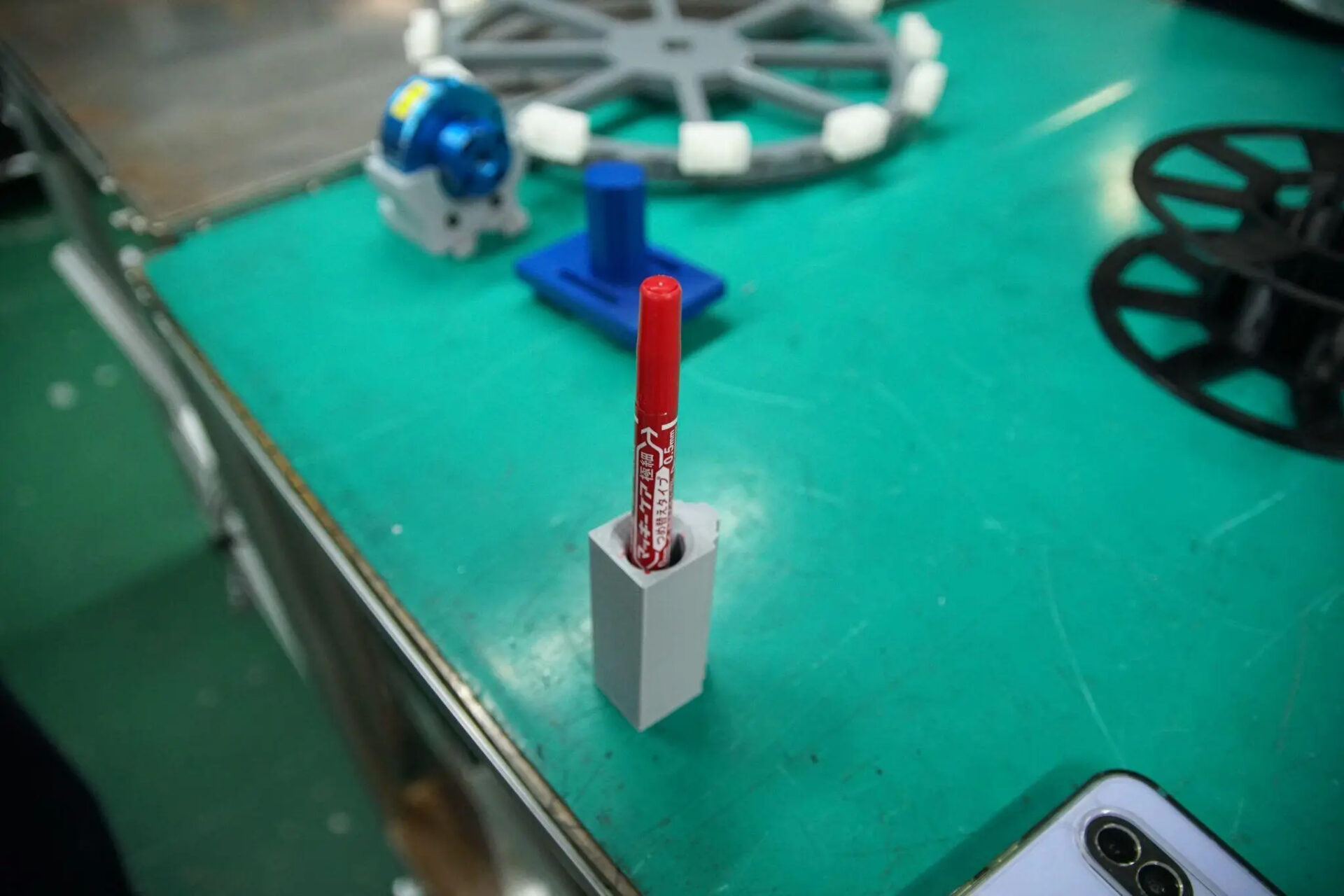

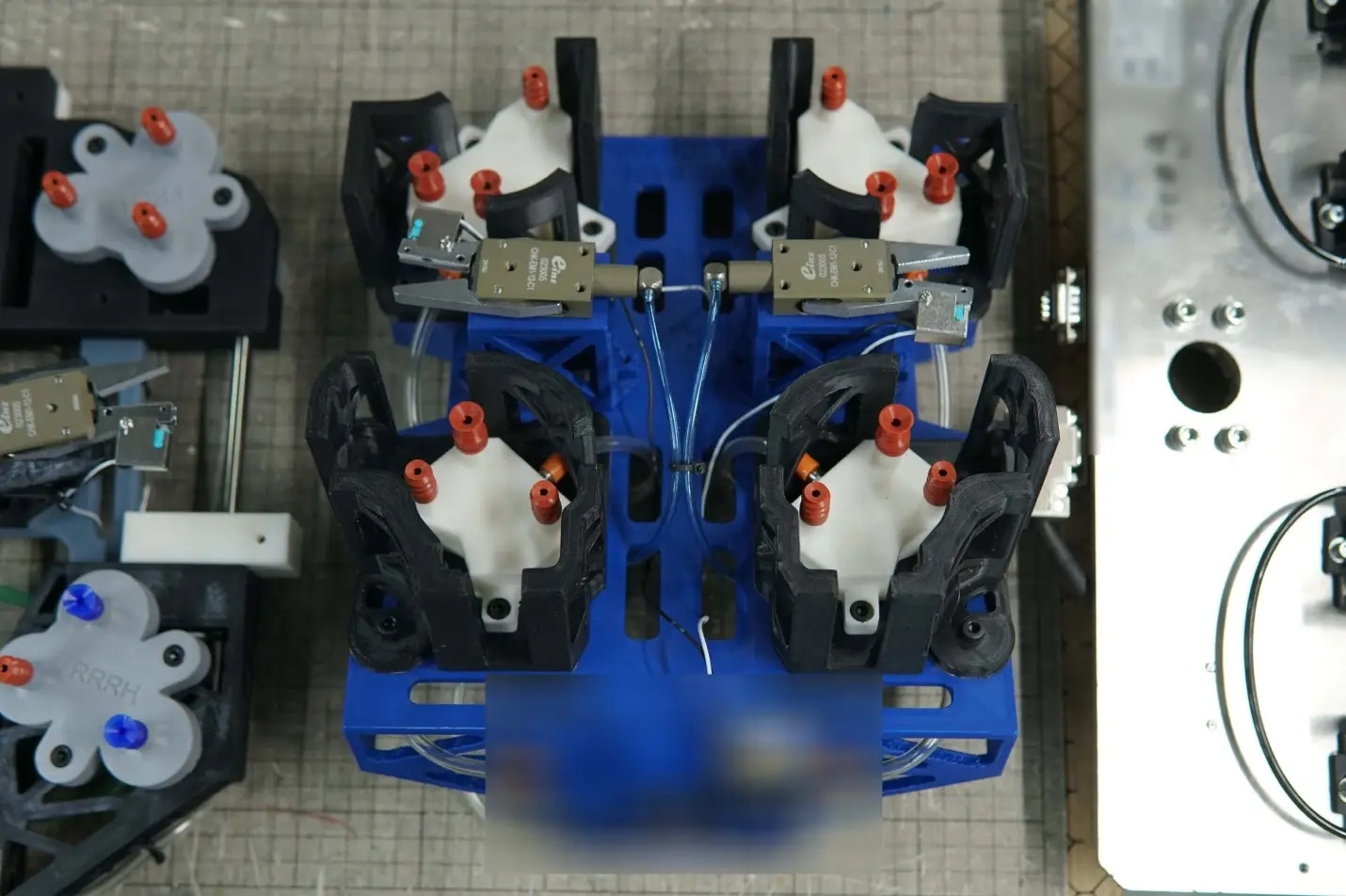

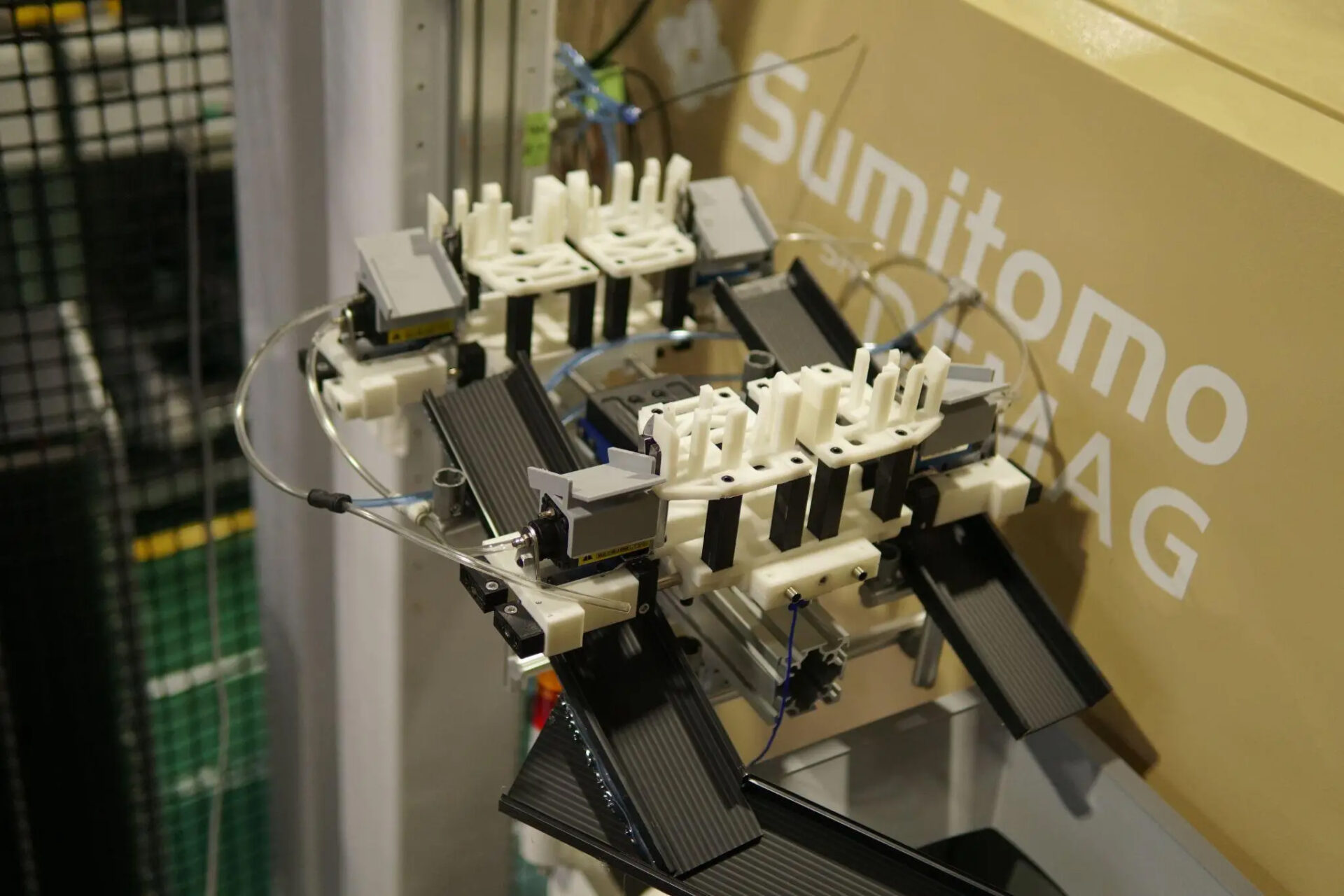

本田課長: メインの用途は、やはり成形機のロボットハンドの内製化です。それに加え、組み立て工程での位置決め用治具や、製品検査用の治具など現場の「ちょっと困った」を即座に解決するために幅広く活用されています。例えば、検査時に使うマーキングペンを複数色、効率よく使うためのペン用治具なども現場の担当者が自ら設計して作っていますね。

作成されたペン用の治具

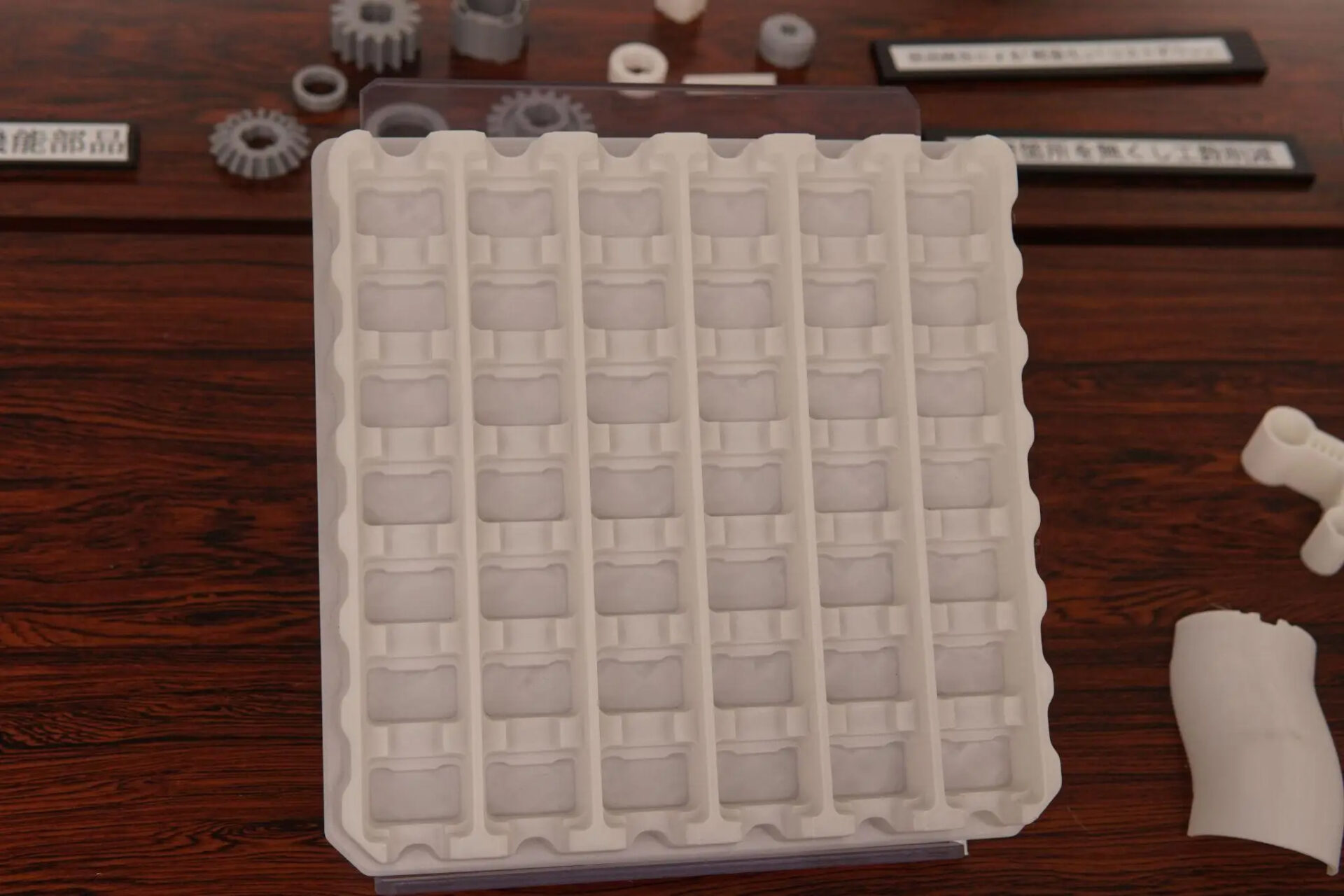

福海部長: 大きな変革は「サンプル製作」のプロセスです。従来、工程間をつなぐ「整列トレイ」は、金型製作に数十万円をかけていましたが、成形、組立てそれぞれの工程での不具合対応のために作り直すことがありました。これをまずRaise3Dで3Dプリントし、実機で検証してから本金型を発注するフローに変えました。また、精度の良い製品サンプル(ランナーが付いた状態など)を先行して造形することで、実際の製品が流れてくる前にラインの検証や治具の準備が可能になりました。

3Dプリンターで造形した整列トレイ

本田課長: 「からくり改善」で使うギアやラック&ピニオンといった部品も、従来はアルミや金属加工で作っていましたが、今はその多くを樹脂(3Dプリント)で製作しています。強度が必要な場合は、長繊維による強化が可能な3Dプリンターでカーボンファイバー強化部品を作り、合体させます。すべての樹脂3Dプリンタ造形品に言えることですが、金属と全く同じ設計では太刀打ちできません。いかにして金属から樹脂製に置き換えることができるかを常に考えながら設計をしています。

ロボットハンドや位置決め治具をはじめとした様々な造形成果物

射出成形機からワークを取り出して運搬するロボットハンドは、軽量化の面でも樹脂化のメリットが大きい

4. 導入効果:「1ヶ月→数日」のリードタイム短縮がもたらしたインパクト

「道具」として導入された3Dプリンターは、同社の生産性に定量・定性の両面で劇的な効果をもたらしている。

—Raise3Dの導入による、最も大きな効果は何でしょうか?定量的な成果もあればお聞かせください。

福海部長: 最大の効果は、疑いようもなく「生産準備のリードタイム短縮」です。従来、コスト20万円・納期1ヶ月かかっていたロボットハンドが、社内で数日(例:火曜データ入稿→金曜完成)でできるようになりました。コストも材料費+電力使用量のみです。

本田課長: このスピードは、トラブル対応で真価を発揮します。急遽必要になった不具合対応治具も、従来なら1ヶ月かかっていたものが、今では1週間で5〜6個は製作可能です。部品が壊れても、データさえあれば3Dプリンターで出力し、半日〜1日程度で復旧できラインのダウンタイムが最小限で済みます。大きな部品も分割してプラモデルのように組み立てる設計とし、複数の3Dプリンタでそれぞれの部品を造形する事で更に時間を短縮する事が出来ます。

福海部長: 我々はこれを「デジタル在庫」と呼んでいます。予備の治具を「物」として在庫する必要がなくなり、すべてデータとしてPC内に保管できる。これは管理コストの面でも非常に大きなメリットです。

—品質や安全面での効果はいかがでしょうか?

福海部長: 従来、治具が間に合わず「手作業(手取り)」で対応した際、自動機と条件が異なり製品精度に問題が出ることがありました。3Dプリンターですぐに治具を準備できるようになったことで、新型車の立ち上げ時でも約6割の部品がいきなりロボットで正常に取り出せるようになり、品質が安定しました。

本田課長: 安全面も重要です。樹脂製の治具は金属製に比べて圧倒的に「軽い」。万が一落下しても怪我をしにくく、ロボット本体への動力負荷も軽減できます。また、従来は金型内部で行う必要があった危険な調整作業も不要になりました。設計段階で調整不要なハンドを作ることで、安全性を確保しています。

自動化工程に組み込まれた3Dプリンター製の置き治具 ロボットがこの上に成形品を置き、ランナー部をズレなくカットする

5. 先進的取り組み:廃棄ランナーを「宝の山」に変えるフィラメント内製化

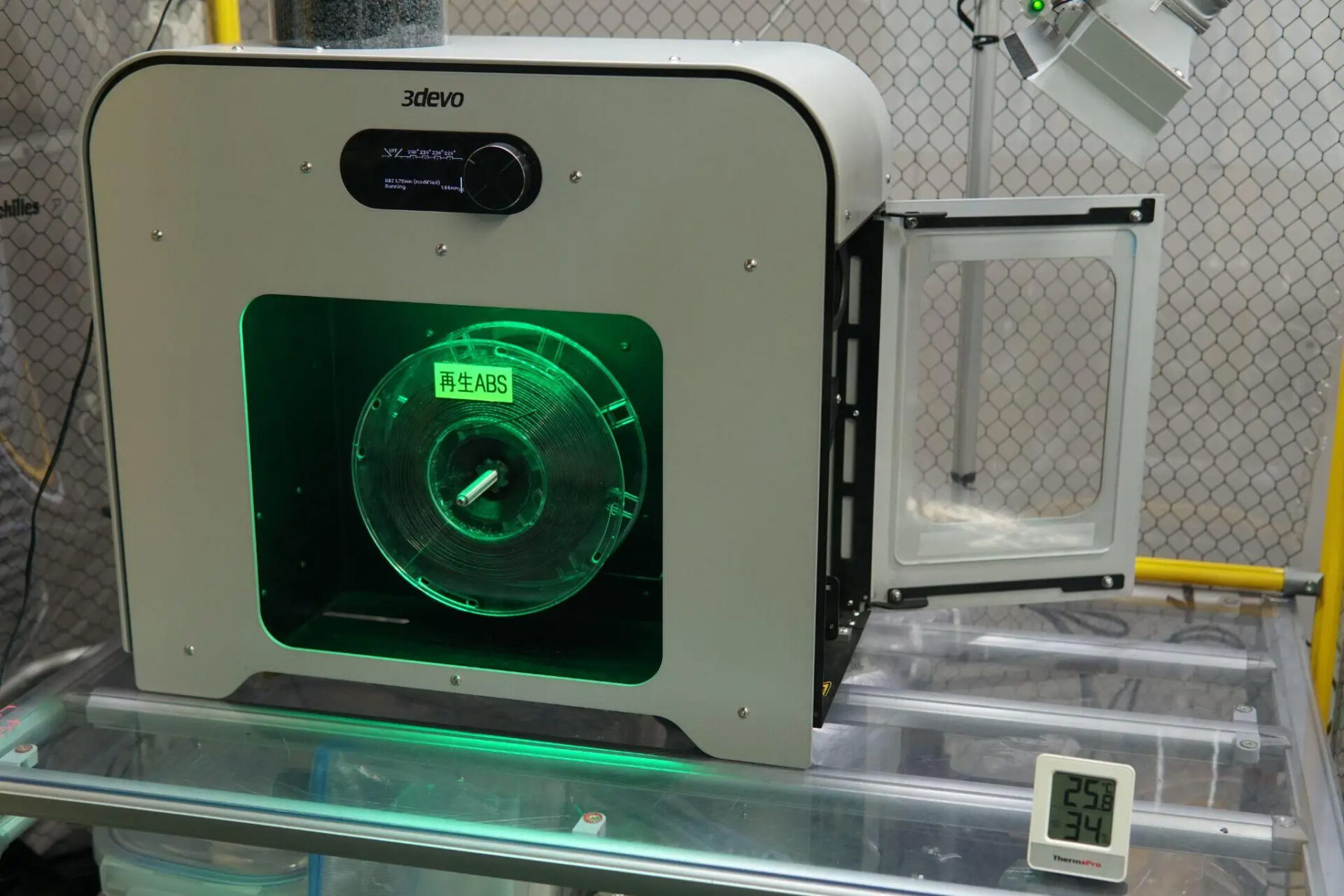

同社の取り組みで最も先進的なのが、3Dプリンターの「材料」そのものに着目した点だ。同社は、社内で発生する成形廃材(ランナー)をアップサイクルし、3Dプリンター用フィラメントの内製化を実現している。

自社で生じたランナーなどのABS廃材をフィラメント化するための巻取り装置

—業界でも非常に珍しい取り組みですが、なぜフィラメントの内製化を始められたのですか?

福海部長: 当初は3Dプリンターから必ず出る造形サポート材を粉砕、リサイクルを行いフィラメント化、内製治具の更なる製作費削減を目指していました。PLA材料で簡単に出来るだろうとたかをくくっていましたが、再生したフィラメントの径、気泡が安定せず3Dプリント品が物になりませんでした。そこで発想を変え、「社内で大量に廃棄されているもの」、つまり成形品を切り離した後に残るABS樹脂の「ランナー」に目をつけました。これを粉砕し、再生して自社製フィラメントを作っています。

使用期間を超えたヘルメットから得られた粉砕材と、それらをフィラメント化して造形した造形物

—まさにサーキュラーエコノミーの実践ですね。マニュアルもない中で、どのように実現されたのでしょうか。

本田課長: まさに試行錯誤の連続でした。粉砕した樹脂を押し出して均一な太さのフィラメントにするのですが、温度、湿度のバラつきや、押し出し速度などの条件出しに苦労しました。今では安定して製造できるようになり、年間200kgの再生を目標にしています。

福海部長: 最近では、使用期限切れで廃棄された社員のヘルメット(ABS製)も、「これもABSだな」とハンマーで砕いて再生フィラメント化しましたよ(笑)。

廃棄するランナーから得られた粉砕材

フィラメントとして巻き取ったもの

—自社製フィラメントは、市販品と特性が異なりませんか?現場でのトラブルシューティングはどのようにされているのでしょうか?

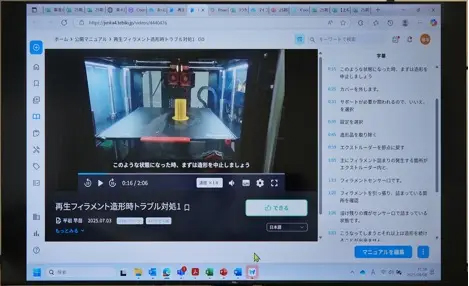

本田課長: もちろんです。市販品より「反りやすい」といった特性がありますし、ノズル詰まりも起きます。しかし、そうした対処法もすべて動画付きの社内マニュアル(tebiki)として共有しています。例えば、「ノズルが詰まった時はこの動画を見てね」と。おかげで、担当者でなくても各自でトラブル対応できる体制が構築できています。このマニュアル作成・共有文化も、我々の強みの一つですね。逆に「そういった材料である」という認識さえも共有化していて、反りにくい形状設計や反っていても使用には問題ない部分として扱っています。

動画マニュアルを使った教育体制が充実している

6. 結論と展望:3Dプリンターが拓く、次世代の「カイゼン」

上松電子にとって、3Dプリンターはもはや単なる試作機ではない。「“すぐやる”文化」を支え、コストを削減し、さらには資源循環まで実現する、生産活動に不可欠な「生産ツール」である。

—最後に、3Dプリンターの今後の活用と展望についてお聞かせください。

福海部長: 今後はAIの活用に大いに期待しています。例えば、現場の作業者が「こんなものを作りたい」とラフスケッチや言葉で指示するだけで、AIが過去の事例ライブラリを検索したり、蓄積された設計ノウハウを元に治具を自動設計してくれるような未来です。そうなれば、特別なスキルがない人でも簡単に治具を作れるようになり、我々の「カイゼン」はさらに加速するでしょう。

本田課長: データさえあれば様々なことが可能になります。社内のあらゆる情報をデータ化し、それを活用することで、設計の自動化だけでなく、様々なプロセスの効率化が進むと考えています。Raise3Dのような信頼性の高い3Dプリンターは、その未来を実現するための重要な基盤となるでしょう。

—貴社の「“すぐやる”文化」と先進的な取り組みが、3DプリンターとAIによってさらに進化していく未来に非常に期待が高まります。本日は誠にありがとうございました。

製造部 部長 福海様(写真左) 製造部 カイゼン課 課長 本田様(写真中) 製造部 カイゼン課 平岩様(写真右)

よりよいものを作るアイデアを得るため、業務担当者とのコミュニケーションは欠かせない