3Dプリンターから製造業設計変更への新たな提案

2019.12.27 更新日:2024.02.21

- 3Dプリンター

- Markforged

- 製造業

製造業界において、よく見られる悪循環は何でしょうか。

既存の設計やデザインに対して顧客の要求がエスカレートし、設計変更が幾度と必要となることです。

新しい需要を満たすために生産ラインを変更するために数百時間の労力と多大なコストがそこには

発生してしまいます。

今日の製造業界では、おそらく設計変更により想定以上の余計なコストがかかっています。

実際に北米で起こった事例を紹介します。

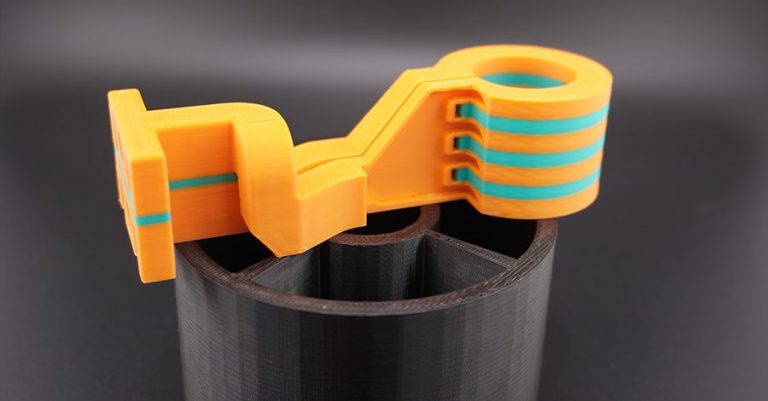

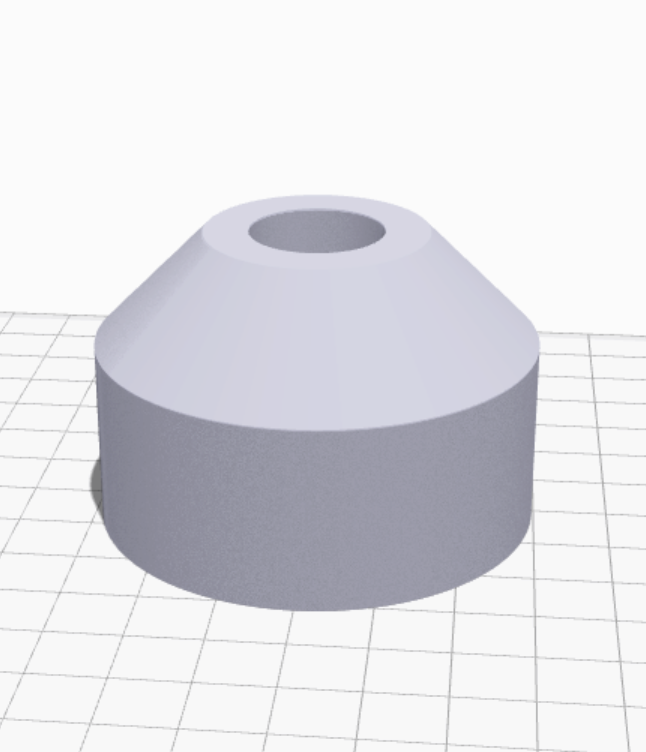

北米のサンゴバン(Saint-Gobain)工場では、お得意様がボビン巻きの形状を変更されました。

それに伴い、それらボビン巻きを適切な位置で固定して使えるように400個の新しいスピンドルアダプターが必要になりました。

南米サンゴバンリサーチの研究エンジニアであるエマニュエル・シマディリス氏は、長年様々な工場をサポートするテクノロジーソリューションに取り組んでいました。

彼は、交換用のスピンドルアダプターを自社内で加工する代わりに、Markforgedの3Dプリンターの導入を社内提案し、この課題の解決に試しました。

シマディリス氏は、工業用設備Markforged 3DプリンターX7を使用してスピンドルアダプターの造形を開始し、

購入してから6か月以内で100%の(投資利益率)を達成させました。

3Dプリンターが顧客から要求される様々な設計変更に柔軟に対処する最適なソリューション(解決方法)であると工場に確信させました。

シマディリス氏のケースは説得力があります。

工場で耐久性のあるナイロン製の交換部品を自社内で機械加工する場合、約1,200時間の労働と47,000ドル

(約516万円)の材料費と時間がかかります。

それに比べて、この工場ではMarkforged 3DプリンターX7を年中無休で稼働させ、アダプターごとに3時間以内に造形を完成させることができました。

シマディリス氏は、Markforged X7が工場のリードタイムを約90日短縮させ、コストを86%削減できたことを

示しました。

スピンドルアダプターは、従来の方法を使用して製造するのに47,000ドルかかります。

そして、それだけではありません。シマディリス氏によると、交換用スピンドルアダプターをMarkforged X7で3Dプリントすることで、現場の作業員にとってかなりの時間を節約でき、これは工場にとって大きなメリットでした。「それは、作業員の時間が解放され、他の生産に取り組むことができた」と彼は説明しました。

連続繊維材料による強化パーツ

Markforged 3DプリンターX7は、Onyx (ABSの1.4倍の強度の短炭素繊維による強化ナイロン)と、

連続状態のカーボンファイバー、ケブラー®、グラスファイバーなどの強化補強材料の両方で造形ができます。

高い剛性のあるパーツがその場で入手できるので、従来の機械加工方法に取って代わります。つまり、Markforged X7プリンターで製造された工具や治具は、アルミニウム工具と同じように機能し、低コストで製造できます。

「品質の面でMarkforgedのプリント品の方が優れています」とシマディリス氏は語りました。

Markforged3Dプリンター専用ソフトウェアEigerでの同社モデルの様子

シマディリス氏によると、連続繊維補強材料を用いた際のX7の性能は極めて重要です。というのも、

3Dプリンター造形品としてのカスタム工具品や治具、鋳型に必要な耐久性、

精度、なめらかな表面仕上げが必要だからです。シマディリス氏は、サンゴバン研究チームが北米事業の他の分野に

X7プリンター導入のメリットを展開しようと述べました。

この工場での成功以来、シマディリス氏は北米サンゴバンの社内ウェビナーを通じて、シニアリーダー向けにMarkforgedのテクノロジーを紹介しています。シマディリス氏は、主な例としてスピンドルアダプターを使用しており、同社の説得力のあると相まって、様々な工場メンバーにX7の機能を直接体験することを勧めています。

「連続繊維強化により、従来の製法技術では触れない様々な新しいアプリケーション(活用方法)が可能になります」「私たちは、工場内での3Dプリンティングの使用を奨励し続けます。」とシマディリス氏は言いました。

これから、3Dプリンティングサービスが製造業への応用事例が徐々に増えていくと思われます。3Dプリンターが製造業に新しいソリューションを提供していくと期待されています。特に、設計変更が回避できない課題等に柔軟的に対応できる3Dプリンティングの特徴が製造・生産に莫大なコスト・時間・労力を抑えると認められます。