シーメンスエナジー Markforged3Dプリンターでサービス効率を向上

2020.09.23 更新日:2024.02.22

- 3Dプリンター

- Markforged

- 製造業

フロリダのシーメンス・エネルギー・イノベーションセンターは、オフサイトの修理とコストのかかるダウンタイムを減らすのに役立つタービンを維持するためのより良い方法を見つけることを任されていました。

お客様

シーメンスエナジーは、シーメンスグループのグローバルエネルギー企業であり、公益事業者、独立系電力会社、送電システム事業者、石油およびガス業界、その他のエネルギー集約型業界向けに、テクノロジーとデジタルおよび伝統的なサービスの包括的なポートフォリオを提供しています。同社はエネルギー事業を支援するため、最近フロリダ州オーランドにシーメンス・イノベーションセンターを開設しました。

これは、設計と製造、ロボット工学の実装、ラピッドプロトタイピング、スキャン、デジタルツール、および現場での金属積層造形のユニークな組み合わせを提供する、この種では米国で唯一のセンターです。シーメンスのイノベーションセンターは、同社のエネルギービジネスをサポートする迅速な問題解決に焦点を当てています。

チャレンジ

シーメンスは、信頼性の高いサービスとメンテナンスで世界中の顧客をサポートしています。多くの日常的なサービスおよびメンテナンス・タスクは現場で、またはデジタルツールを使用してリモートで実行できますが、より集中的なメンテナンス作業では、タービンをシーメンスの修理施設に輸送する必要がある場合があります。これによって、ダウンタイムは長くなり、計画停止、つまりタービンの停止時間も長くなってしまいます。

シーメンスは、世界で最も高性能な圧縮ステーション、発電所、精製所の多くをサポートしています。タービンを数週間もオフラインにすることを避けたいため、そのダウンタイムを短縮できるプロセスが求められていました。

「Markforged 3Dプリンターで迅速に設計変更をすることで、ツーリングに対する考え方が革新的に変わりました。Markforgedプラットフォームが、非常に強力で耐久性のあるツールを生成してくれるからです。」 — Siemens、機械エンジニア、Trent Almond

ソリューション

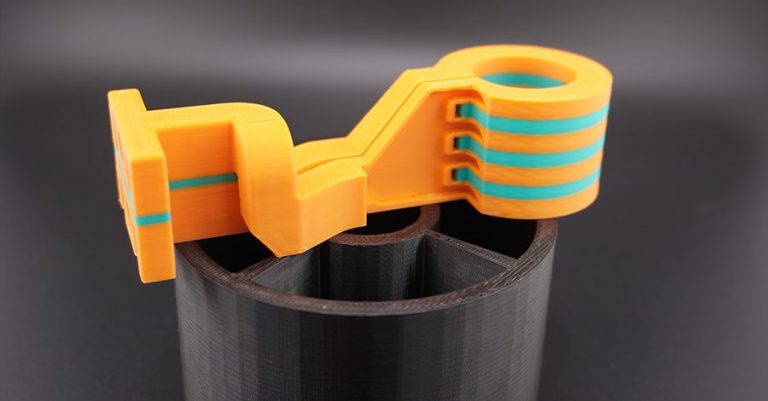

シーメンス・イノベーションセンターのエンジニアは、オフサイトの修理とコストのかかるダウンタイムの削減に役立つタービンを維持するための、より良い方法を見つけなければなりませんでした。概要設計案を受け取ってから4週間以内に、チームは、タービンの輪郭に正確に一致する、のこぎりにヒントを得た円形のカットバックツールを設計および作成しました。この設計が機能すれば、フィールドエンジニアは、ガスタービンを修理施設に輸送する代わりに、現場で簡単なメンテナンスを提供して、メンテナンスにかかる時間を数週間も短縮できます。

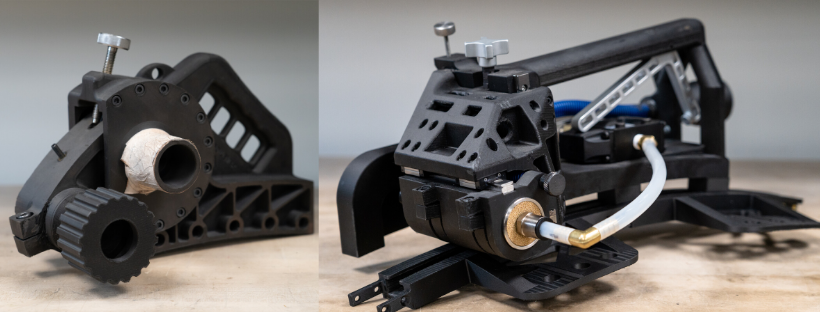

丸鋸の影響を受けたカットバックツール(左)と更新バージョン(右)、初回の設計変更。

彼らは当初、7台のMarkforged X7 3Dプリンターを使用して、切削工具のプロトタイプを迅速に作成し、空気圧スピンドルと数本の既製のネジを除いて、工具のあらゆる側面をプリントしました。MarkforgedのパートナーであるSolidExperts社の支援を受けて選定を行い、Markforgedのインダストリアル 3DプリンターのX7を選択しました。

その理由は、フィールド条件に耐える産業用の強度を提供しながら、迅速な反復を行う簡単な方法が必要だったからです。Markforgedの独自の3Dプリントプロセスは、連続炭素繊維材料を利用しており、衝撃の大きい環境に必要な、十分な強度と耐久性を持つ部品をプリントできます。

導入してから起こったことは、イノベーションセンターのエンジニアとデザイナーを驚かせました。元々は3Dプリンタを形状と嵌合を見るためのプロトタイプを作るものとして想定していましたが、カットバックツールを実際の生産使用条件でテストしたところ、負荷容量と剛性の要件を超えて作動し続けました。「私たちは当初、テストフィットを行い、意図したとおりにスピンドルが作動することを確認する目的で考えていました」と、シーメンスの機械エンジニア、トレントアーモンドは述べています。「しかし、Markforgedの炭素繊維複合材料は、実際に、現場での使用に耐えるのに十分過ぎるほど頑丈であることがわかりました。」

シーメンスエネルギーイノベーションセンターのディレクターであるクリフォードハッチャー氏も同意見です。「これですぐにわかったのは、材料の強度とプリントの品質から、きっと実際の工具にも使用できるだろうということでした。」

設計製作チームは、アームエンドツールからタービンブレードのモジュール式固定具まで、すべてをプリントしました。

以前入手したツールの設計資料に対して、フィールドのエンジニアからの意見をもらうと、シーメンスのイノベーションセンターのエンジニアは、自社のMarkforged 3Dプリンターを使用して設計を改善していきました。

新しく改良された3Dプリントツールは現在、タービンコンポーネントを修理するために現場で定期的に使用されており、日常の検査が3シフトで実行できるようになりました。シーメンスは、競争の激しい業界の最前線にとどまりながら、より優れた顧客ソリューションを提供できることを確信しています。

「積層造形を現場に導入することで、時間を節約し、点検スタッフの仕事の負担をはるかに軽くしています」とハッチャー氏は言います。

これから

現在、シーメンス・エネルギーイノベーションセンターのエンジニアとデザイナーは、新しい課題に取り組むとき、まず最初にMarkforgedプラットフォームに向き合います。彼らは、製品ラインとワークストリームを強化するために、タービンブレードのモジュール式固定具や社内ロボットのエンドエフェクターなどの新しいアプリケーションを常に模索しています。センターは製品設計にフェイル・ファスト・アプローチを採用しているため、Markforgedのプリンターにより、エンジニアはより革新的になることができました。

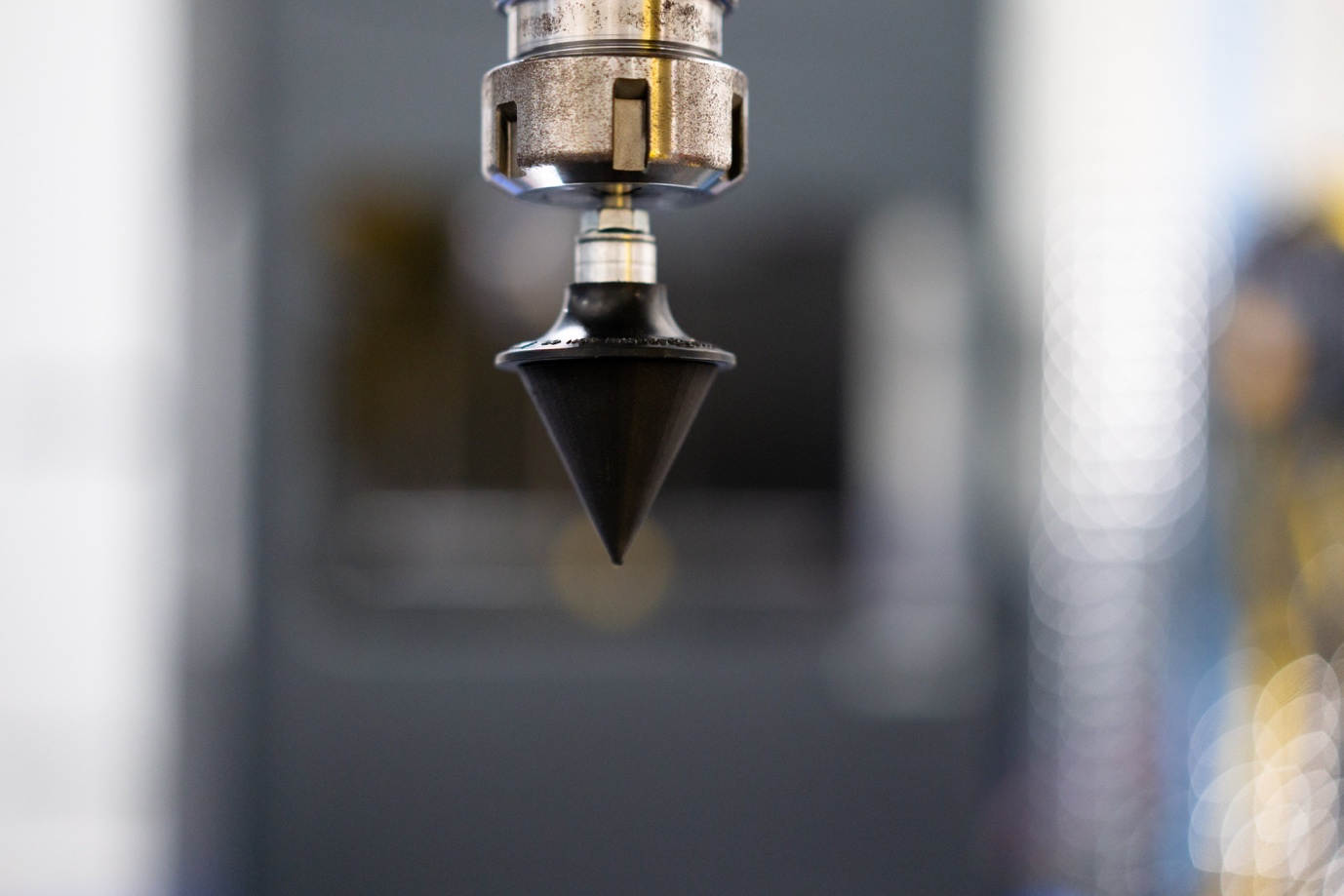

このシール高さ検査ツールなど、プロトタイプ設計したいくつかの3Dプリントパーツは、現場で最終生産部品として使用されています。

シーメンス・エネルギーイノベーションセンターはまた、金属3DプリンタのMetal Xを導入して、カスタムのワンオフ部品の作成を開始しました。さらに彼らが頼りにしているマシンショップも独自にMetal Xを購入して、金属部品の迅速なターンアラウンドのニーズに対応しています。

「Markforgedのインダストリアル 3Dプリンターは、私たちにとっての“デジタルファクトリー”です」とHatcher氏は言います。「その日中に、1〜2時間以内に欲しいアイテムがあれば、もはや1日や2日も待つ必要はありません。」