超精密製品の治工具を内製することで、生産効率と品質向上を実現 アイデアの速やかな具現化により、イノベーションを創出

2023.06.23 更新日:2024.03.01

キヤノン株式会社 様

- 3Dプリンター

- Markforged

- 製造業

- デザイン

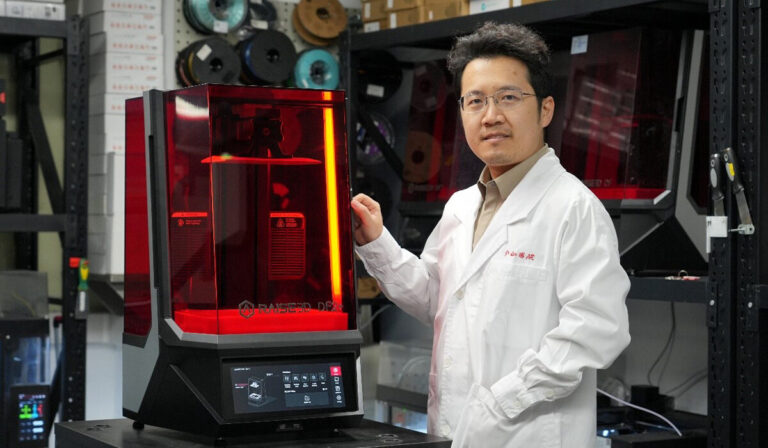

キヤノン株式会社 光学機器事業本部 光学機器工場 阿見第一製造部 製造第五課

画像左から 課長 牧田 和也 様 / 鈴木 弘樹 様

企業名:

導入製品:

<導入前の課題>

- ・超精密製品の部品加工、組み立て工程は自動化が難しく、熟練社員による勘やコツ、ノウハウに依存

- ・非常に大型で扱う部品も高額のため、現場作業者の心理的、肉体的負荷が非常に高い

- ・治工具や修理部品を内製する際、外注では高額なコストと納期がかかる

<解決>

- ・治工具や修理部品の内製により、生産効率と品質向上を実現

- ・アイデアの速やかな具現化で改善実施件数も大幅に増加、1年で機器購入金額以上の成果に

- ・時短やコスト削減だけでなく、イノベーションや人材育成への好影響も

背景・課題

自動化が難しい超精密製品の部品加工・組み立て工程

現場作業者の心理的、肉体的負荷を軽減したい

―3Dプリンター導入前の、業務上の課題をお聞かせください。

「ウェハに回路や配線を形成する露光装置の部品は、ナノレベルの超精密な精度が求められるため、どうしても熟練社員による勘やコツ、ノウハウに依存します。また、部品形状や大きさがさまざまで、部品点数も多いことから、製造工程の自動化には限界があり、人手による精密な工程が多いのも特徴です。さらに製品は約2m×5m×3mと非常に大型で、使用される部品も高額なため、現場作業者の心理的、肉体的負荷は非常に高いものがありました。」(牧田様)

―3Dプリンター導入の経緯についてお聞かせください。

「キヤノンでは以前から、3Dプリンターを一部の部門で活用していました。2020年頃からは光学機器事業本部の研究開発部門でも導入され、同時期に我々も、現場の製造工程の改善目的で導入しました。目的は治工具部材の製作など、アイデアを具現化する時間の短縮です。これまでは何か改善のアイデアがあっても、効果が得られるまでに長い時間を要していました。仕様を決定、設計して外部発注すると、届くまでにどうしても1ヶ月以上かかってしまっていました。また、試作も簡単でないため設計も慎重にならざるを得ませんでした。そこで当初は、10万円程度の安価なFDM方式の3Dプリンターを導入し、工具ケースや落下時に製品の破損を防止するカバーなど、簡単なものから作り始めました。」(鈴木様)

選定・導入

安価な3Dプリンターでは対応できないアイデアが実現できる

造形精度と材料強度など、信頼性と耐久性が選定の決め手に

―今回、Markforged X7を導入された狙いと、選定の決め手は何でしょうか?

「安価な機材でさまざまな事例を積み上げるにつれ、3Dプリンターのメリットが理解でき、もっと幅広く活用できると確信しました。しかし、我々が実現したいことに活用するには、造形物の精度や強度面で不満もありました。そこで、よりハイエンドの3Dプリンターを探していたところ、研究開発部門で既にMarkforged X7が導入されていることを知り、見学しました。実際に見て、造形の美しさと材料の強度に驚きました。我々が扱う部品は超高精度ですので、傷や変形から守るために使用する工具なども金属ではなく樹脂を使用しています。その一方、重量物も多いため金属並みの強度も必要とされます。Markforgedの3Dプリンターは樹脂としては高強度のOnyxが使用できると同時に、カーボンファイバーを練り込むことで、樹脂でありながらアルミニウム並みの強度を実現できるなど、我々のアイデアを実現するには正にうってつけでした。さらに、ソフトウェアは無償でアップデートが実施され、常に最新の機能を利用できるのも魅力的でした。」(牧田様)

―本導入までのプロセスをお聞かせください。

「最初はMarkforged日本法人にお声掛けして、細かい仕様を確認するとともに造形事例を見させていただきました。その際に1ヶ月のトライアルがあることを知り、すぐに申し込みました。期間が限られているため、事前に造形したい事例を決め、計画を立てて造形事例を積上げました。具体的には、万力などの金属工具を樹脂に置き換えてみたり、安価な3Dプリンターでは対応できなかった強度や精度が求められるシャフトや歯車などを造形し、X7で実現できそうな領域を確認しました。」(鈴木様)

―高額な機器ですが、導入を実現させた上申の流れを教えてください。

「まずは安価な3Dプリンターでのスモールスタートで、コスト削減や部材調達期間短縮などの効果を積み上げ、活用効果をアピールしました。そして、高性能な3Dプリンターを導入すれば、これまで以上の効果に加えて今までできなかったことが実現できることを根気強く説明し、納得を得ることができました。コスト削減や部材調達期間短縮は本質的な目的ではありませんが、数値化しやすい指標を設定し実現させることで目に見える効果として納得が得られやすいと思っています。加えて、品質の向上や利益貢献など、目に見える具体的な例を挙げたことが良かったと思います。さらに、3Dプリンターならイノベーションの実現や人材育成といった、数値化できない領域での貢献にもつながることを上層部が理解してくれたことが大きいと思います。」(牧田様)

ご活用内容・成果

治工具や修理部品の内製により、生産効率と品質向上を実現

アイデアの速やかな具現化で改善実施件数も大幅に増加

―Markforged X7の具体的な活用方法および、メリットをお聞かせください。

「加工装置のローラー、スイッチ、ステイなどの部品が壊れてしまうと、部品到着まで装置が使用できません。そこで壊れた部品をその場で測定し、3Dプリンターで造形することで、復旧までの期間を大幅に短縮することができました。

また、セラミックや金属の超精密加工工程は部品の取り扱いに非常に気を使います。特に金属製の治工具を使用する場合、少しでもぶつけると部品が割れてしまう、傷がついてしまうことが課題でした。そこで、金属製の治具をX7で造形した部品に置き換えていきました。具体的には、金属部品の平面度測定に使用する工具をX7で造形することで、安全かつ容易に測定できるようになりました。また、ヘクスキーなどの金属工具に置き換わる工具を造形したり、ヘクスキー以外に代用の利かない場合にはヘクスキーにX7で造形したカバーを取り付けることで、生産部品に傷をつける心配を大幅に減らしました。

治工具を内製する際、カタログ品では入手できないパーツが必要になると図面を書いて発注、一品物として加工してもらう必要があります。すると入手まで1ヶ月以上かかり、かつ高額な製作費用がかかることが課題でした。X7を導入したことで、カタログにない部品もすぐ造形して1~2日程度で入手できるようになりました。また、通常の機械加工では実現できなかった形状も造形できますので、これまで実現できないと思われていた治工具の製作が可能になりました。このメリットを活かして、歯車やボールネジなどをX7で造形し、いままでは技術部門に頼っていた自動機を生産現場だけで実現することができました。」(鈴木様)

上段左から、大型部品深ザグリ穴ボルト外し工具、部品測定用治具、ボルト仮締め工具

下段左から、ワーク押え、往復機構

―ソフトウェアのご評価はいかがでしょうか。

これまでと違い、直感的に扱えます。設定についても余計なところは触れないようにしてあるところが良いと思います。他の3Dプリンターは設定できる箇所が多すぎて、パラメータが増えることで迷いが生じます。その点、Markforgedはトライアンドエラーに必要な箇所だけが変更できて、逆にその箇所は非常に細かく設定できます。メーカー側でよく練られていて、絶妙だと感じます。(鈴木様)

―管理者視点でのMarkforged X7の活用効果をお聞かせください。

「2022年の実績として、改善に必要な部品購入コスト1/5、部材調達期間1/20を実現しました。さらに、製作した工具によるLT短縮、品質安定でも大きな利益貢献があり、導入1年間でMarkforged購入金額以上の改善効果を実現しました。3Dプリンターは、コスト削減や部材調達期間の短縮だけがメリットではなく、アイデアをすぐに具現化でき、多くのトライアンドエラーを積み重ねられることで、治工具の精度を大きく向上させられることも大きなメリットです。これにより、当初想定していた以上の効果のある工具が製作できるだけでなく、知識や経験も積み重ねられることで発案者や設計者の成長につながっています。また、改善工具製作のハードルが下がったため、現場作業者からの発案が多く挙げられるようになり、改善実施件数も大幅に増加しています。社内でもこれらの成果が評価され、海外を含めた各事業部が取り組む独創的なアイデアを用いたカラクリ工具の設計・製作の代表事例を展示する『知恵テク展』において、『知恵テク賞』を受賞しました。」(牧田様)

今後の展望・当社への期待

―提案から一連の当社の対応についてのご評価をお聞かせください。

「提案から導入まではフリートライアルを実施いただきましたし、設置時には使用方法やメンテナンス方法を丁寧に教えていただきました。日本語マニュアルがWeb上に公開されていて、すぐに閲覧できて助かっています。当社は保守契約を締結しており、定期的に本体やソフトウェアのアップデート情報を教えていただいているほか、不具合箇所を動画で撮影し連絡すればすぐに交換部品を送付していただけるので、とても助かっています。」(牧田様)

―今後、3Dプリンター(および3Dスキャナー)を活用したいアイデアがあればお聞かせください。

「いま、Markforgedが備えている、強度や硬度に優れるカーボンファイバーやケブラーなどの素材を活かした、まだ世の中にない新たな機能性工具の製作を計画しています。また、3Dスキャナーも併用すれば、既に製造が終了した加工装置の保守パーツの内製にも活用できると考えています。今後は、これまでの現場での改善経験を活かし製品開発への参画や、人材育成も行っていきたいと考えています。」(鈴木様)

―最後に、当社への期待をお聞かせください。

「ユーザー同士の交流機会が欲しいと日本3Dプリンター様にリクエストしたところご紹介いただき、交流が始まっています。今後、日本のトッププレイヤーが集うコミュニティのような場を創出していただきたいと思います。」(鈴木様)

「日本で3Dプリンターの活用がなかなか広がらないのは、事例の少なさに加えてコミュニティのような場が少ないのも要因だと思います。日本3Dプリンター様には、コミュニティの形成やコンペティションの開催など、ユーザー同士がアイデアを共有する場の創出といった役割にも期待したいです。」(牧田様)

【Markforged(マークフォージド)インダストリアルシリーズ X7】3Dプリンター (製品ページへ)

Desktopシリーズ「Mark Two」の上位機種。大型のパーツが造形できるだけでなく、カーボンをはじめとした繊維材料を使うことで、さまざまな場面で実用できるパーツの造形が可能です。さらに、搭載されているレーザー機能により精度を制御、信頼と安定の造形物を提供。